Miten muovin kierrätys vähentää ympäristön kuormitusta? Muovin kierrätys on yksi tehokkaimmista tavoista vähentää sen ympäristövaikutuksia. Kierrätysprosessin avulla käytetty muovituote saa uuden elämän, mikä vähentää tarvetta uusien muovimateriaalien valmistukseen. Tämä vähentää fossiilisten raaka-aineiden kulutusta ja sitä kautta myös hiilidioksidipäästöjä, jotka liittyvät uusien muovien valmistusprosessiin. Kierrätyksen avulla voimme myös vähentää jätevuorien kasvua ja muovijätteen päätymistä valtameriin ja […]

Miten lankasahaus eroaa muista sahausmenetelmistä? Lankasahaus on erityinen sahausmenetelmä, joka eroaa merkittävästi perinteisistä mekaanisista sahausmenetelmistä ja laserleikkauksesta. Sen erikoisuus piilee tarkkuudessa ja kyvyssä tuottaa monimutkaisia muotoja, joita mekaaninen saha ei kykene saavuttamaan. Toisin kuin laserleikkaus, joka käyttää valonsäteen lämpöä materiaalin leikkaamiseen, lankasahaus hyödyntää ohutta metallilankaa ja sähköpurkausta. Tämä mahdollistaa erittäin tarkkojen ja puhtaiden leikkausten tekemisen […]

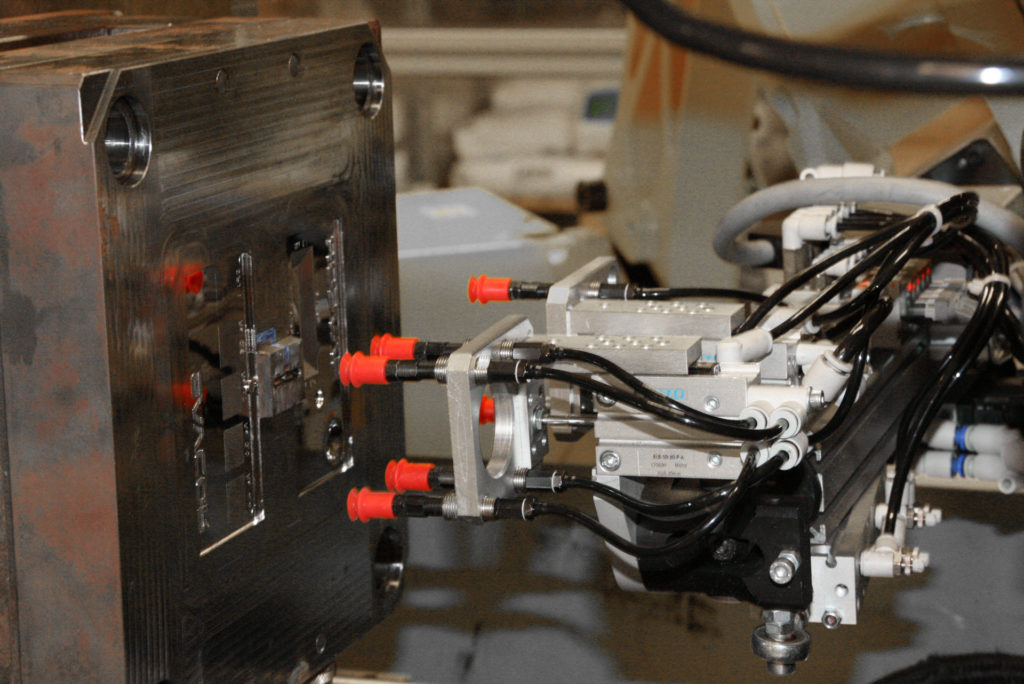

Ruiskuvalumuottien yleisimmät huoltotoimenpiteet sisältävät säännöllisen puhdistuksen, voitelun, osien tarkastuksen ja tarvittaessa vaihtamisen. Perusteellinen huolto on välttämätöntä muotin optimaalisen toiminnan, pitkän käyttöiän ja laadukkaan tuotannon varmistamiseksi. Oikein toteutettu ja säännöllinen huolto ehkäisee kalliita tuotantokatkoksia ja pidentää merkittävästi muottien käyttöikää. Ruiskuvalumuottien yleisimmät huoltotoimenpiteet ovat perusteellinen puhdistus, kriittisten osien voitelu, tiivisteiden tarkastus ja vaihto, jäähdytyskanavien puhdistus sekä mekaanisten komponenttien kunnon arviointi. Erityisesti muotin jakotason, ulostyöntömekanismien ja liukupintojen säännöllinen huolto on ensiarvoisen tärkeää toimintavarmuuden takaamiseksi. Puhdistus on yksi tärkeimmistä huoltotoimenpiteistä. Se sisältää kaiken muovin, lian ja epäpuhtauksien poistamisen muotista. Puhdistuksessa tulee kiinnittää erityistä huomiota jakotasoihin, ilmanpoistokanaviin ja jäähdytyskanaviin. Huolellinen puhdistus ehkäisee laatuongelmia ja varmistaa […]

Ruiskuvalumuottien huoltoväli riippuu ensisijaisesti käyttömäärästä, muottityypistä ja tuotantomateriaalista. Tyypillisesti teollisuusympäristössä käytettävät muotit vaativat perusteellisen huollon 250 000–500 000 iskun välein tai 6–12 kuukauden välein, riippuen käyttöintensiteetistä. Tuotantovolyymiltaan korkeat muotit tarvitsevat tiheämpää huoltoa, kun taas harvemmin käytettävät muotit voidaan huoltaa pidemmillä aikaväleillä. Säännöllinen huolto on kuitenkin aina kustannustehokkaampi vaihtoehto kuin muotin korjaaminen rikkoutumisen jälkeen. Ruiskuvalumuottien suositeltu huoltoväli on yleensä 250 000–500 000 iskua tai 6–12 kuukautta, mutta tämä vaihtelee merkittävästi käyttöolosuhteiden mukaan. Korkean tuotantovolyymin muotit, jotka toimivat ympärivuorokautisesti, voivat tarvita huoltoa jopa 1–3 kuukauden välein, kun taas pienempivolyymisille muoteille voi riittää vuosittainen huolto. Käytettävä materiaali vaikuttaa huomattavasti huoltotarpeeseen. Esimerkiksi lasi- tai […]

Ruiskuvalun peruskäsitteet Ruiskuvalu, tai muovin ruiskupuristus, on yksi yleisimmistä muovausprosesseista muoviteollisuudessa. Se on menetelmä, jossa sula muovi ruiskutetaan muottiin, jossa se jäähtyy ja kovettuu halutun muotoiseksi kappaleeksi. Tämä prosessi mahdollistaa monimutkaisten ja tarkkojen muoviosien valmistuksen tehokkaasti ja kustannustehokkaasti. Ruiskuvalussa käytettävät materiaalit voivat vaihdella laajasti, mutta yleisimpiä ovat erilaiset termoplastit, kuten polypropeeni (PP), polyeteeni (PE) ja […]

Ruiskuvalumuotin suunnittelu kestää tyypillisesti 2-12 viikkoa riippuen muotin monimutkaisuudesta, teknisistä vaatimuksista ja projektin laajuudesta. Yksinkertaiset, yhden pesän muotit voidaan suunnitella 2-4 viikossa, kun taas monimutkaiset, usean pesän tai teknisesti vaativat muotit voivat viedä 8-12 viikkoa tai pidempään. Suunnitteluaikaan vaikuttavat merkittävästi tuotteen geometria, materiaali, toleranssit, pintavaatimukset ja asiakkaan kanssa käytävät tarkistuskierrokset. Ruiskuvalumuotin suunnittelu kestää keskimäärin 3-8 viikkoa kokonaisuudessaan, mutta aikataulu vaihtelee huomattavasti projektin vaatimusten mukaan. Yksinkertaiset, pienemmät muotit valmistuvat yleensä 2-4 viikossa, kun taas monimutkaisten teknisten muottien suunnittelu voi viedä 8-12 viikkoa tai jopa pidempään erityistapauksissa. Suunnitteluajan merkittävin määrittäjä on muotin monimutkaisuus. Muotit voidaan karkeasti jakaa kolmeen kategoriaan: Yksinkertaiset muotit (2-4 […]

Ruiskuvalumuotin suunnittelu on monivaiheinen prosessi, jossa tuotteen 3D-mallista kehitetään toimiva työkalu muovituotteiden sarjatuotantoa varten. Suunnittelu alkaa tuotteen vaatimusten määrittelystä ja etenee materiaalivalintojen, muotin rakenteen, jäähdytysjärjestelmien ja ulostyöntömekanismien suunnitteluun. Onnistunut ruiskuvalumuotti takaa korkealaatuisten muovituotteiden tehokkaan valmistuksen, mutta vaatii tarkkaa teknistä osaamista ja kokonaisvaltaista suunnitteluprosessin hallintaa. Ruiskuvalumuotin suunnittelussa on huomioitava useita teknisiä ja toiminnallisia tekijöitä, jotka vaikuttavat sekä muotin toimivuuteen että lopputuotteen laatuun. Tärkeimpiä huomioitavia asioita ovat valmistettavan tuotteen geometria, valittu muovimateriaali, tuotantomäärät, muotin täyttyminen, jäähdytys ja tuotteen irrotus muotista. Tuotteen materiaalivalinta vaikuttaa olennaisesti muotin suunnitteluun. Eri muovimateriaalit kutistuvat eri tavoin ja vaativat erilaisia prosessiparametreja. Esimerkiksi puolikiteiset muovit, kuten polypropeeni (PP), kutistuvat […]

Ruiskuvalumuotin suunnittelun päävaiheet ovat tuotteen vaatimusten määrittely, 3D-mallinnus, rakennesuunnittelu, virtaus- ja jäähtymissimuloinnit sekä prototyyppaus ja testaus. Huolellinen suunnittelu on välttämätöntä laadukkaan muotin ja lopputuotteen varmistamiseksi. Oikein toteutettu muottisuunnittelu minimoi tuotannon kustannukset ja maksimoi valmistuksen tehokkuuden koko muotin elinkaaren ajan. Ruiskuvalumuotin suunnittelu on monivaiheinen prosessi, joka alkaa tuotteen vaatimusten määrittelystä ja päättyy valmiin muotin testaukseen tuotanto-olosuhteissa. Päävaiheet ovat tuotteen teknisten vaatimusten analysointi, 3D-mallinnus, rakennesuunnittelu, simulointi sekä prototyyppaus ja testaus. Jokainen vaihe rakentuu edellisen päälle, joten virheet alkuvaiheissa kertautuvat prosessin edetessä. Huolellinen suunnittelu on kriittistä ruiskuvalumuotin toimivuuden kannalta. Hyvin suunniteltu muotti tuottaa laadukkaita kappaleita tehokkaasti, vähentää materiaalihävikkiä ja pidentää muotin käyttöikää. Vastaavasti […]

Koneistuspalveluiden suunnittelun automatisointi on nykyisin mahdollista ja yhä yleisempää teollisuudessa. Automatisointi voidaan toteuttaa hyödyntämällä CAD/CAM-ohjelmistoja, parametrista mallinnusta ja tekoälyavusteisia suunnittelutyökaluja. Näiden avulla voidaan nopeuttaa suunnitteluprosessia, vähentää virheitä ja parantaa tuotteiden laatua. Suunnittelun automatisointi on erityisen hyödyllistä toistuvissa tehtävissä ja standardoitujen komponenttien suunnittelussa. Kyllä, koneistuspalveluiden suunnittelua voidaan automatisoida merkittävissä määrin. Automatisointi mahdollistaa toistuvan suunnittelutyön siirtämisen tietokoneohjelmistoille, jolloin suunnittelijat voivat keskittyä luovempiin ja monimutkaisempiin tehtäviin. Nykyaikaiset CAD-ohjelmistot tarjoavat laajan valikoiman työkaluja, jotka mahdollistavat erilaisten suunnitteluprosessien automatisoinnin. Suunnittelun automatisointi tarkoittaa teollisuudessa prosessia, jossa käytetään tietokoneohjelmistoja, algoritmeja ja tekoälyä suunnittelutehtävien suorittamiseen ilman jatkuvaa ihmisen ohjausta. Tämä voi sisältää geometristen mallien luomista, simulointia, optimointia ja […]

Koneistuspalveluiden laatua voidaan merkittävästi parantaa suunnitteluvaiheessa huomioimalla valmistettavuus, materiaalivalinnat ja teknisten toleranssien optimointi. Oikein toteutettu suunnittelu vähentää valmistusvirheitä, lyhentää tuotantoaikaa ja alentaa kustannuksia. Laadukkaiden koneistuspalveluiden perusta luodaan jo piirustuspöydällä, missä yhteistyö suunnittelijoiden ja koneistajien välillä on ensiarvoisen tärkeää. Perehdymme tarkemmin siihen, miten erilaiset suunnitteluratkaisut vaikuttavat lopputuotteen laatuun. Koneistuspalveluiden yleisimmät laatuhaasteet liittyvät mittatarkkuuteen, pinnanlaatuun ja toistettavuuteen. Mittatarkkuusongelmat johtavat osien yhteensopimattomuuteen, pinnanlaadun vaihtelut heikentävät tuotteen toimivuutta ja ulkonäköä, ja toistettavuusongelmat aiheuttavat laatuvaihtelua tuotantoerissä. Mittatarkkuus on erityisen kriittinen tekijä monimutkaisissa kappaleissa. Esimerkiksi 5-akselisella CNC-koneistuksella valmistettavissa osissa pienetkin poikkeamat voivat kertautua ja johtaa merkittäviin laatuongelmiin. Suunnitteluvaiheessa on tärkeää määritellä kriittiset mitat ja toleranssit realistisesti […]