Koneistuspalveluiden suunnitteluprosessi ja toteutus on järjestelmällinen etenemistapa, joka alkaa asiakkaan tarpeiden kartoituksesta ja etenee teknisten vaatimusten määrittelyn kautta 3D-mallinnukseen, materiaalivalintoihin ja laadunvarmistukseen. Huolellinen suunnittelu mahdollistaa tehokkaan valmistusprosessin, laadukkaat lopputuotteet ja kustannussäästöt. Prosessi sisältää useita kriittisiä vaiheita, joiden ymmärtäminen auttaa saavuttamaan parhaan mahdollisen lopputuloksen koneistettaville osille.

Mitä koneistuspalveluiden suunnitteluprosessiin sisältyy?

Koneistuspalveluiden suunnitteluprosessi sisältää tyypillisesti alkuvaiheen konsultaation, vaatimusten määrittelyn, teknisen arvioinnin, 3D-mallinnuksen, työstöratojen ohjelmoinnin ja laadunvarmistussuunnitelman laatimisen. Prosessi alkaa aina asiakkaan tarpeiden ja toiveiden perusteellisella kartoituksella, jotta lopputulos vastaa täsmälleen käyttötarkoitustaan.

Alkuvaiheessa käydään läpi projektin laajuus, aikataulu ja kustannusarvio. Tässä vaiheessa määritellään myös osien toiminnalliset vaatimukset ja käyttöympäristö. Seuraavaksi siirrytään teknisiin määrittelyihin, joissa tarkennetaan materiaalit, toleranssit, pintakäsittelyt ja erityisvaatimukset.

Suunnitteluprosessissa CAD/CAM-ohjelmistot ovat keskeisessä roolissa. Niiden avulla luodaan tarkat 3D-mallit, jotka toimivat pohjana työstöratojen ohjelmoinnille. Nykyaikaiset ohjelmistot, kuten PowerMill ja PowerShape, mahdollistavat tehokkaat työstöradat moniakseliseen työstöön ja suurnopeustyöstöön. Tämä vaihe on kriittinen, sillä hyvin suunnitellut työstöradat parantavat laatua ja tehokkuutta.

Lopuksi laaditaan laadunvarmistussuunnitelma, jossa määritellään mittausmenetelmät ja -pisteet sekä hyväksyntäkriteerit. Suunnitteluprosessi dokumentoidaan huolellisesti, jotta kaikki osapuolet ymmärtävät projektin tavoitteet ja tekniset vaatimukset.

Miten teknisten vaatimusten määrittely vaikuttaa koneistussuunnitteluun?

Tekniset vaatimukset ohjaavat suoraan koneistussuunnittelun jokaista vaihetta määrittäen käytettävät materiaalit, työstömenetelmät, toleranssit ja pintakäsittelyt. Tarkat tekniset määrittelyt ovat onnistuneen koneistusprosessin perusta, sillä ne auttavat valitsemaan sopivimmat työstöstrategiat ja -menetelmät.

Toleranssit ovat erityisen merkittävässä roolissa. Tarkat toleranssivaatimukset saattavat edellyttää erikoistyöstömenetelmiä, kuten kipinätyöstöä tai lankasahausta, ja vaikuttavat suoraan työstöaikoihin ja kustannuksiin. Esimerkiksi kun tarvitaan äärimmäistä tarkkuutta karkaistuja materiaaleja työstettäessä, uppokipinätyöstö on usein paras vaihtoehto.

Pintavaatimukset määrittävät tarvittavat viimeistelymenetelmät. Korkeat pinnanlaatuvaatimukset voivat edellyttää suurnopeustyöstöä tai jälkikäsittelyjä, mikä täytyy huomioida jo suunnitteluvaiheessa. Materiaalivalinnat vaikuttavat puolestaan työstöparametreihin, työkaluvalintoihin ja jopa koneiden valintaan.

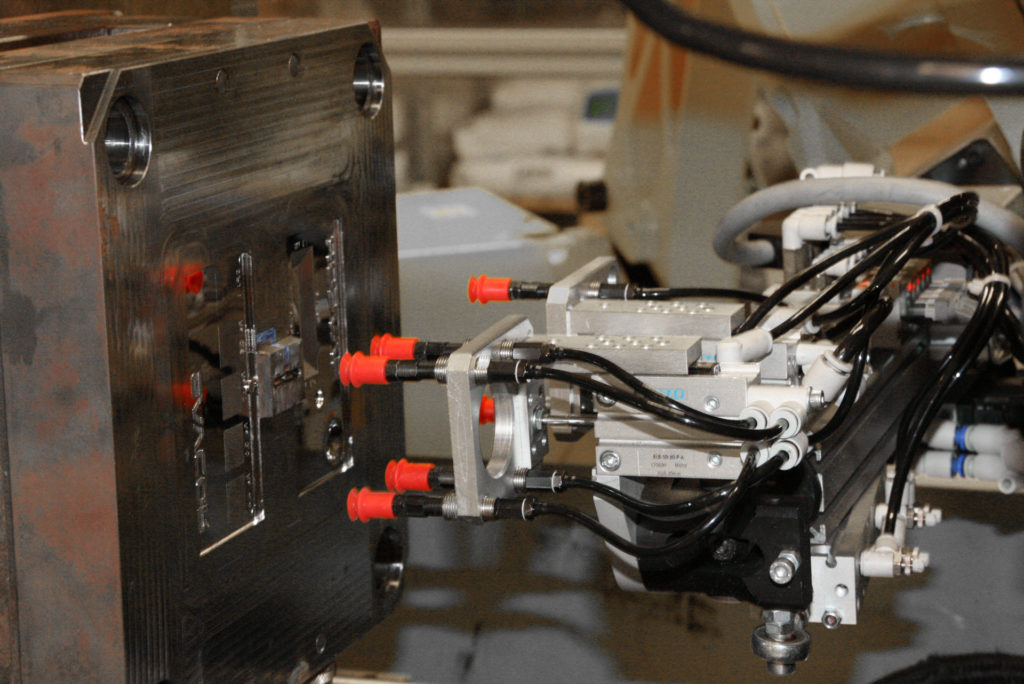

Tekniset vaatimukset vaikuttavat myös työstöratojen suunnitteluun. Esimerkiksi monimuotoisten kappaleiden valmistus on tehokkainta 5-akselisella tekniikalla, jolloin kaikki työvaiheet voidaan tehdä samalla laitteella. Tämä vähentää merkittävästi työvaiheiden määrää verrattuna perinteisiin 3-akselisiin työstömenetelmiin.

Miten 3D-mallinnusta hyödynnetään koneistussuunnittelussa?

3D-mallinnus toimii nykyaikaisen koneistussuunnittelun perustana mahdollistaen tarkan visualisoinnin, digitaalisen testauksen ja suoran työstöratojen ohjelmoinnin. CAD-ohjelmistoilla, kuten PowerShape, voidaan luoda yksityiskohtaisia malleja, joihin lisätään tarvittavat pyöristykset, päästöt ja jakopinnat työkalujen valmistusta varten.

3D-mallinnuksen suurimpia etuja on mahdollisuus testata tuotteen toimivuutta ja valmistettavuutta ennen varsinaista koneistusta. Virtuaalisessa ympäristössä voidaan havaita mahdolliset ongelmat, kuten valmistustekniset haasteet tai yhteensopivuusongelmat, ja korjata ne ilman kalliita prototyyppejä. Tämä säästää aikaa ja kustannuksia.

CAM-ohjelmointi hyödyntää suoraan 3D-malleja työstöratojen luomiseen. Nykyaikaiset CAM-ohjelmistot optimoivat työstöradat automaattisesti, mikä parantaa laatua, nopeuttaa valmistusta ja pidentää työkalujen käyttöikää. 5-akselinen tekniikka mahdollistaa monimuotoisten kappaleiden valmistuksen yhdellä kiinnityksellä, mikä parantaa mittatarkkuutta ja vähentää työvaiheiden määrää.

3D-mallinnus helpottaa myös kommunikaatiota asiakkaan kanssa. Visuaalinen malli auttaa asiakasta ymmärtämään lopputuotteen ominaisuudet paremmin kuin pelkät tekniset piirustukset. Lisäksi malleja voidaan käyttää tuotannon simulointiin, mikä auttaa arvioimaan valmistusaikoja ja kustannuksia tarkemmin.

Kuinka materiaalivalinnat tehdään koneistuspalveluiden suunnittelussa?

Materiaalivalinnat koneistuspalveluiden suunnittelussa perustuvat lopputuotteen käyttötarkoitukseen, mekaanisiin vaatimuksiin, käyttöympäristöön, kustannustehokkuuteen ja koneistettavuuteen. Oikea materiaalivalinta on kriittinen tekijä tuotteen toimivuuden, kestävyyden ja valmistettavuuden kannalta.

Materiaalin mekaaniset ominaisuudet, kuten lujuus, kovuus, kulumiskestävyys ja lämpötilankesto, määräytyvät käyttökohteen vaatimusten mukaan. Esimerkiksi työkaluteräkset soveltuvat hyvin muotteihin ja työkaluihin niiden kovuuden ja kulumiskestävyyden ansiosta, kun taas alumiiniseokset tarjoavat hyvän työstettävyyden ja keveyden.

Käyttöympäristö asettaa omat vaatimuksensa materiaalille. Korroosionkestävyys, kemikaalinkestävyys ja toimintakyky eri lämpötiloissa ovat tärkeitä kriteerejä monissa sovelluksissa. Erikoisolosuhteissa saatetaan tarvita erikoisseoksia tai pinnoitteita optimaalisen suorituskyvyn saavuttamiseksi.

Materiaalin koneistettavuus vaikuttaa suoraan valmistuskustannuksiin ja -aikaan. Helposti koneistettavat materiaalit, kuten tietyt alumiiniseokset tai koneistusteräkset, mahdollistavat nopeamman työstön ja pidemmän työkalujen käyttöiän. Haastavammat materiaalit, kuten titaani tai karkaistut teräkset, vaativat erikoistyökaluja ja -menetelmiä, kuten kipinätyöstöä.

Materiaalivalinnoissa tasapainoillaan usein kustannusten ja ominaisuuksien välillä. Optimaalinen valinta täyttää tekniset vaatimukset mahdollisimman kustannustehokkaasti. Tarvittaessa eri materiaaleja voidaan yhdistää rakenteessa parhaan lopputuloksen saavuttamiseksi.

Mitä laadunvalvontamenetelmiä käytetään koneistussuunnitelmien arvioinnissa?

Koneistussuunnitelmien laadunvarmistuksessa käytetään useita menetelmiä, kuten digitaalisia simulaatioita, asiantuntija-arviointeja, standardivertailuja, DFM-analyysejä (Design for Manufacturing) ja prototyyppitestausta. Näillä varmistetaan, että suunnitelmat täyttävät kaikki tekniset ja toiminnalliset vaatimukset ennen varsinaista tuotantoa.

Digitaaliset simulaatiot ovat tehokas tapa testata koneistussuunnitelmia virtuaalisesti. CAM-ohjelmistojen avulla voidaan simuloida työstöradat ja havaita mahdolliset törmäykset tai muut ongelmat. Simulaatioilla voidaan myös optimoida työstöaikoja ja työkalujen käyttöä.

Mittausmenetelmien suunnittelu on olennainen osa laadunvarmistusta. CNC-mittakoneet, kuten koskettavat 3D-mittakoneet ja optiset videomittalaitteet, mahdollistavat tarkat mittaukset ja vertailun CAD-malliin. Mittauspisteet ja -menetelmät määritellään jo suunnitteluvaiheessa.

Toleranssien ja geometristen ominaisuuksien analysointi auttaa varmistamaan, että kappale täyttää toiminnalliset vaatimukset. Standardien mukaiset tarkastukset, kuten pinnanlaatumittaukset ja dimensiomittaukset, ovat keskeinen osa laadunvarmistusta. Mittaustuloksia verrataan automaattisesti CAD-malliin, jolloin poikkeamat havaitaan välittömästi.

Prototyyppien valmistus ja testaus on edelleen tärkeä menetelmä erityisen vaativissa projekteissa. Prototyyppien avulla voidaan varmistaa tuotteen toimivuus todellisessa käyttöympäristössä ja havaita mahdolliset parannustarpeet ennen sarjatuotantoa.

Miten koneistuspalveluiden suunnitteluprosessia voidaan tehostaa?

Koneistuspalveluiden suunnitteluprosessia voidaan tehostaa parantamalla kommunikaatiota, hyödyntämällä edistyneitä CAD/CAM-ohjelmistoja, standardoimalla suunnittelukäytäntöjä, automatisoimalla toistuvia tehtäviä ja ottamalla käyttöön rinnakkaissuunnittelun periaatteita. Prosessin tehostaminen johtaa nopeampaan läpimenoaikaan ja parempaan laatuun.

Kommunikaation parantaminen suunnittelijoiden, tuotannon ja asiakkaiden välillä on yksi tehokkaimmista tavoista nopeuttaa prosessia. Selkeät vaatimusdokumentit ja säännölliset palaverit varmistavat, että kaikilla osapuolilla on yhteinen näkemys tavoitteista ja vaatimuksista.

Edistyneet CAD/CAM-ohjelmistot tarjoavat merkittäviä etuja. Parametrinen suunnittelu mahdollistaa nopeat muutokset, ja kehittyneet simulaatiotyökalut auttavat optimoimaan työstöradat. Integroidut ohjelmistot, joissa CAD ja CAM toimivat saumattomasti yhdessä, nopeuttavat siirtymistä suunnittelusta tuotantoon.

Suunnittelukäytäntöjen standardointi ja kirjastojen luominen usein käytetyille komponenteille ja ratkaisuille vähentää suunnitteluaikaa. Aiemmin hyväksi todettuja ratkaisuja voidaan hyödyntää uusissa projekteissa, mikä nopeuttaa prosessia ja varmistaa laadun.

Automatisointi on tehokasta erityisesti toistuvissa tehtävissä. Työstöratojen automaattinen generointi, tarkastusohjelmat ja dokumentaation luominen voidaan pitkälti automatisoida. Tämä vapauttaa asiantuntijoiden aikaa vaativampiin suunnittelutehtäviin.

Rinnakkaissuunnittelu, jossa eri vaiheita tehdään samanaikaisesti, voi lyhentää kokonaisaikaa merkittävästi. Esimerkiksi materiaalihankintoja voidaan käynnistää jo alustavan suunnittelun aikana, ja työkalujen suunnittelu voi edetä samanaikaisesti tuotesuunnittelun kanssa.

Prosessin jatkuva arviointi ja parantaminen on tärkeää pitkän aikavälin tehokkuuden kannalta. Palautteen kerääminen kaikilta osapuolilta ja aiempien projektien analysointi auttavat tunnistamaan kehityskohteita ja tehostamaan prosessia entisestään.