Koneistuspalveluiden laatua voidaan merkittävästi parantaa suunnitteluvaiheessa huomioimalla valmistettavuus, materiaalivalinnat ja teknisten toleranssien optimointi. Oikein toteutettu suunnittelu vähentää valmistusvirheitä, lyhentää tuotantoaikaa ja alentaa kustannuksia. Laadukkaiden koneistuspalveluiden perusta luodaan jo piirustuspöydällä, missä yhteistyö suunnittelijoiden ja koneistajien välillä on ensiarvoisen tärkeää. Perehdymme tarkemmin siihen, miten erilaiset suunnitteluratkaisut vaikuttavat lopputuotteen laatuun.

Mitkä ovat yleisimmät haasteet koneistuspalveluiden laadussa?

Koneistuspalveluiden yleisimmät laatuhaasteet liittyvät mittatarkkuuteen, pinnanlaatuun ja toistettavuuteen. Mittatarkkuusongelmat johtavat osien yhteensopimattomuuteen, pinnanlaadun vaihtelut heikentävät tuotteen toimivuutta ja ulkonäköä, ja toistettavuusongelmat aiheuttavat laatuvaihtelua tuotantoerissä.

Mittatarkkuus on erityisen kriittinen tekijä monimutkaisissa kappaleissa. Esimerkiksi 5-akselisella CNC-koneistuksella valmistettavissa osissa pienetkin poikkeamat voivat kertautua ja johtaa merkittäviin laatuongelmiin. Suunnitteluvaiheessa on tärkeää määritellä kriittiset mitat ja toleranssit realistisesti huomioiden käytettävä valmistusmenetelmä ja materiaalin ominaisuudet.

Pinnanlaatu vaikuttaa paitsi tuotteen esteettisiin ominaisuuksiin, myös toiminnallisuuteen. Liian karkea pinta voi aiheuttaa kitkaongelmia, kun taas liian sileä pinta saattaa vaatia tarpeettoman kalliita ja hitaita työstömenetelmiä. Suunnitteluvaiheessa tulisi määritellä tarkasti, millä pinnoilla pinnanlaatu on kriittistä ja millä riittää karkeampi viimeistely.

Toistettavuus on välttämätöntä sarjatuotannossa. Tuotantoprosessin vakiointi alkaa jo suunnittelusta, jossa yhdenmukaiset dokumentointikäytännöt ja selkeät työohjeet luovat pohjan laatuvaihtelun minimoimiselle. Monimutkaiset geometriat, tiukat toleranssit ja erikoiset materiaalit voivat heikentää toistettavuutta, joten näiden käyttöä tulisi harkita tarkkaan.

Miten materiaalivalinnat vaikuttavat koneistuspalveluiden laatuun?

Materiaalivalinnat vaikuttavat suoraan koneistettavuuteen, lopputuotteen laatuun ja kustannustehokkuuteen. Oikea materiaalivalinta parantaa mittatarkkuutta, pinnanlaatua ja tuotteen kestävyyttä, kun taas väärä materiaalivalinta voi tehdä laadukkaasta koneistuksesta käytännössä mahdotonta.

Eri materiaalien koneistettavuus vaihtelee huomattavasti. Esimerkiksi karkaistu teräs vaatii erikoismenetelmiä kuten kipinätyöstöä, kun taas pehmeämmät materiaalit soveltuvat paremmin perinteiseen CNC-koneistukseen. Suunnitteluvaiheessa tulisi arvioida materiaalin soveltuvuus sekä tuotteen toiminnallisiin vaatimuksiin että valittuun valmistusmenetelmään.

Materiaalin sisäiset jännitykset ja lämpölaajeneminen voivat aiheuttaa merkittäviä ongelmia koneistuksessa. Epätasainen materiaali saattaa vääntyä työstön aikana, mikä vaikeuttaa tarkkuuden ylläpitämistä. Tämä korostuu etenkin suurissa kappaleissa ja tarkkuutta vaativissa sovelluksissa.

Materiaalin työstöominaisuudet vaikuttavat myös työkalujen kulumiseen ja siten työstön laatuun. Esimerkiksi lujat teräkset kuluttavat työkaluja nopeammin, mikä voi johtaa laadun heikkenemiseen pitkissä työstöjaksoissa. Suunnittelussa kannattaa harkita, voidaanko materiaalia vaihtaa helpommin työstettävään ilman että tuotteen toiminnallisuus kärsii.

Kuinka suunnittelijan ja koneistajan välinen yhteistyö vaikuttaa laatuun?

Suunnittelijan ja koneistajan välinen tiivis yhteistyö on yksi tärkeimmistä laadun varmistamisen tekijöistä. Tehokas kommunikaatio mahdollistaa valmistusnäkökohtien huomioimisen jo suunnitteluvaiheessa, mikä vähentää muutostarvetta myöhemmissä vaiheissa ja parantaa lopputuotteen laatua.

Yhteistyön tulisi alkaa jo projektin alkuvaiheessa, jolloin valmistettavuuteen vaikuttavat ratkaisut ovat vielä helposti muutettavissa. Koneistajalla on käytännön kokemusta siitä, mitkä ratkaisut toimivat hyvin ja mitkä aiheuttavat ongelmia tuotannossa. Tämän asiantuntemuksen hyödyntäminen suunnitteluvaiheessa voi säästää merkittävästi aikaa ja kustannuksia.

Prototyyppien valmistus ja testaus yhdessä on tehokas tapa tunnistaa ja ratkaista potentiaalisia ongelmia ennen varsinaista tuotantoa. Yhteinen arviointi auttaa tunnistamaan parannusmahdollisuuksia sekä suunnittelussa että valmistusprosessissa.

Suunnitteludokumentaation selkeys ja kattavuus on olennainen osa laadukasta yhteistyötä. Piirustusten, 3D-mallien ja teknisten määrittelyjen tulisi olla yksiselitteisiä ja sisältää kaikki tarvittava tieto valmistusta varten. Tämä vähentää väärinymmärrysten riskiä ja parantaa lopputuotteen laatua.

Jatkuva palaute ja oppiminen projektin edetessä auttavat kehittämään sekä suunnittelua että valmistusprosesseja. Hyväksi havaitut käytännöt voidaan dokumentoida ja hyödyntää tulevissa projekteissa, mikä johtaa laadun jatkuvaan parantumiseen.

Miten modernit suunnittelutyökalut ja simulaatiot parantavat koneistuksen laatua?

Modernit suunnittelutyökalut ja simulaatiot mahdollistavat koneistuksen laadun varmistamisen jo ennen varsinaisen valmistusprosessin aloittamista. CAD/CAM-ohjelmistot, virtuaalitestaus ja työstöratojen simulointi auttavat tunnistamaan ja korjaamaan potentiaaliset ongelmat suunnitteluvaiheessa.

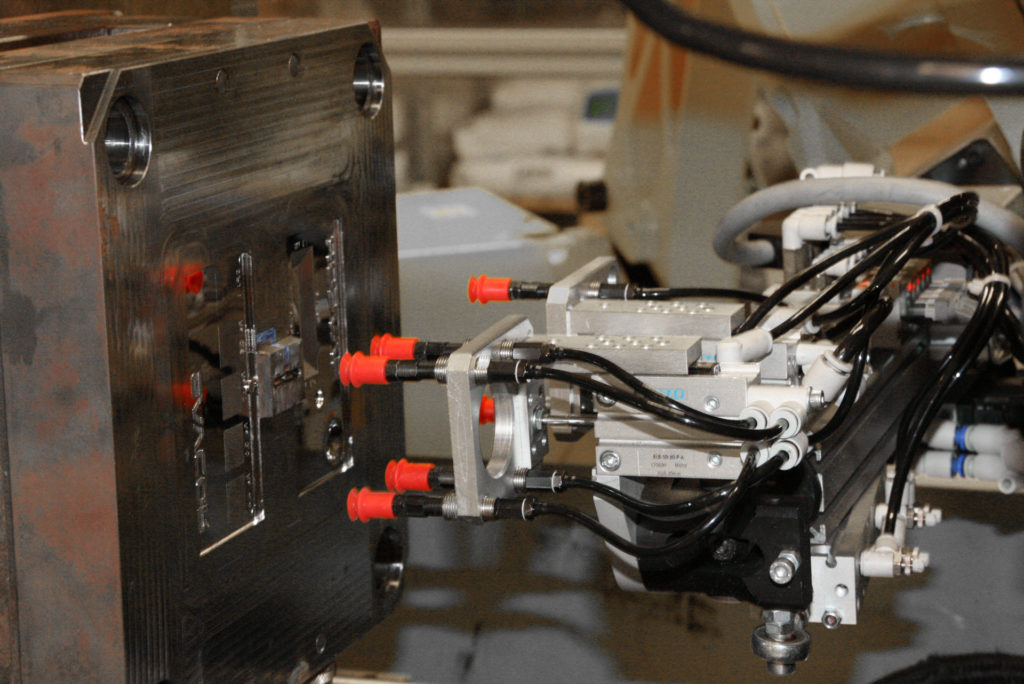

CAD/CAM-ohjelmistot kuten PowerMill ja PowerShape mahdollistavat korkealuokkaisten ja tehokkaiden työstöratojen luomisen moniakseliseen työstöön ja suurnopeustyöstöön. Näillä ohjelmistoilla voidaan tehdä mallinnusta konseptisuunnittelusta valmiiden mallien viimeistelyyn sekä lisätä malleihin pyöristyksiä, päästöjä ja jakopintoja työkalujen valmistusta varten.

Työstöratojen simulointi ennen varsinaista koneistusta auttaa tunnistamaan mahdolliset törmäykset, työstövirheet ja tehottomat työstöradat. Tämä vähentää hukkaa, parantaa laatua ja lyhentää läpimenoaikaa. Simulaatioiden avulla voidaan myös optimoida työkalun valinta ja työstöparametrit kullekin materiaalille sopiviksi.

Virtuaalitestaus mahdollistaa tuotteen toiminnallisuuden ja mekaanisten ominaisuuksien arvioinnin ennen prototyypin valmistusta. Lujuuslaskennat, virtausanalyysit ja kokoonpanojen toimivuuden tarkastelu virtuaalisesti auttavat tunnistamaan suunnitteluvirheet varhaisessa vaiheessa.

Mittausteknologian integrointi suunnittelu- ja valmistusprosessiin parantaa laadunvalvontaa. 3D-koskettavat mittakoneet ja optiset mittalaitteet mahdollistavat valmistettujen osien vertaamisen suoraan CAD-malliin, mikä helpottaa laadun todentamista ja nopeaa reagointia mahdollisiin poikkeamiin.

Digitaalinen kaksoisteknologia luo siltaa suunnittelun ja valmistuksen välille mahdollistaen reaaliaikaisen tiedonvaihdon ja prosessien optimoinnin. Tämä johtaa parempaan laatuun, lyhyempiin läpimenoaikoihin ja alhaisempiin kustannuksiin.

Koneistuspalveluiden laadun parantaminen suunnitteluvaiheessa on moniulotteinen prosessi, joka vaatii materiaalien, valmistusmenetelmien ja geometrioiden ymmärtämistä sekä tehokasta yhteistyötä suunnittelijoiden ja valmistajien välillä. Hyödyntämällä moderneja työkaluja ja soveltamalla design for manufacturing -periaatteita voidaan saavuttaa merkittäviä parannuksia lopputuotteiden laadussa, toimitusajoissa ja kustannustehokkuudessa. Panostaminen suunnitteluvaiheeseen maksaa itsensä takaisin vähentyneinä laatuongelmina ja tehokkaampana tuotantona.