Koneistuspalveluiden ennakkosuunnittelu on tuotannossa elintärkeää, sillä se määrittää koko valmistusprosessin onnistumisen. Huolellinen suunnittelu varmistaa tuotteiden laadun, optimoi resurssien käytön ja minimoi virheet tuotantoketjussa. Ennakkosuunnittelu säästää aikaa, rahaa ja materiaaleja, samalla parantaen työturvallisuutta ja mahdollistaen tehokkaan tuotantoaikataulun. Se on investointi, joka maksaa itsensä takaisin vähentyneinä virheinä ja tehostuneena tuotantona.

Miksi koneistuspalveluiden ennakkosuunnittelu on tärkeää tuotannossa?

Koneistuspalveluiden ennakkosuunnittelu on tuotannon perusta, joka mahdollistaa koko prosessin sujuvuuden ja lopputuotteiden laadukkuuden. Huolellinen suunnittelu minimoi tuotannon pullonkaulat ja mahdollistaa resurssien tehokkaan kohdentamisen oikeisiin työvaiheisiin oikeaan aikaan.

Ilman kattavaa ennakkosuunnittelua tuotanto altistuu monille riskeille: työstöratojen virheet, materiaalien epäsopivuus, työkalujen vääränlainen käyttö ja tuotantoaikataulujen venyminen. Näiden ongelmien korjaaminen jälkikäteen on huomattavasti kalliimpaa kuin niiden ennaltaehkäisy hyvällä suunnittelulla.

Koneistuspalveluissa kuten CNC ja 5-akselinen työstö, jokainen työvaihe rakentuu edellisen päälle. Suunnitteluvaiheessa voidaan simuloida koko prosessi ja tunnistaa mahdolliset ongelmakohdat ennen varsinaisen tuotannon aloittamista. Tämä proaktiivinen lähestymistapa säästää merkittävästi aikaa ja resursseja.

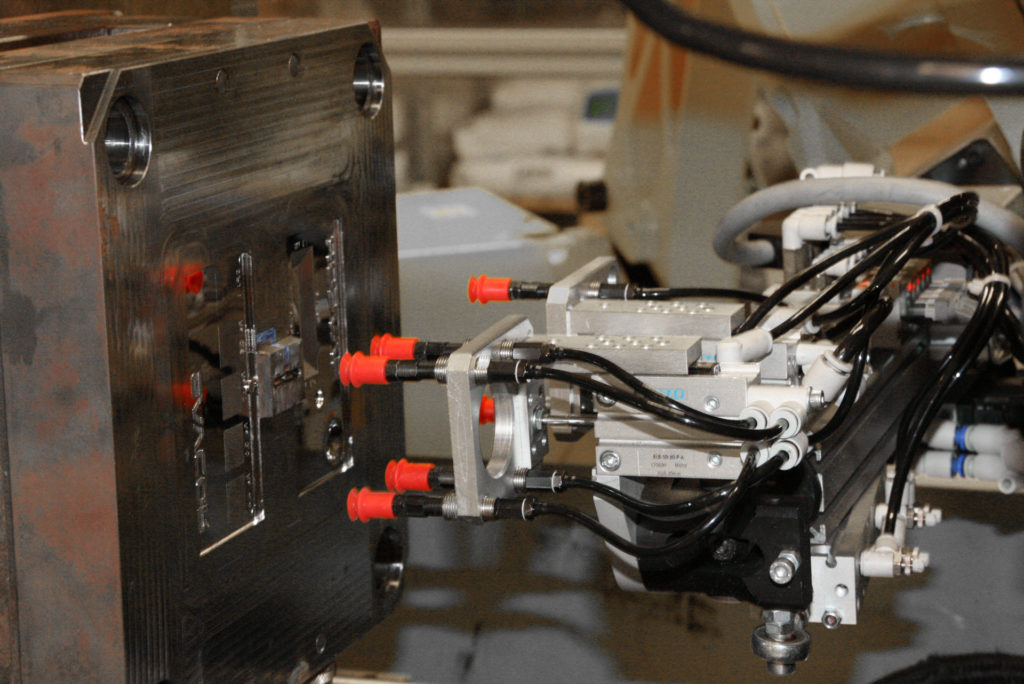

Erityisen tärkeää suunnittelu on monimutkaisissa kappaleissa, joissa vaaditaan äärimmäistä tarkkuutta. Esimerkiksi monimutkaisten muottien valmistuksessa tai pienten yksityiskohtien työstämisessä hyvin suunniteltu prosessi on onnistumisen edellytys.

Miten koneistuspalveluiden ennakkosuunnittelu vaikuttaa tuotannon kustannuksiin?

Koneistuspalveluiden ennakkosuunnittelu vaikuttaa merkittävästi tuotannon kustannuksiin vähentämällä hukkaa kaikilla osa-alueilla. Tarkkaan suunnitellut työstöradat minimoivat materiaalihukan, mikä on erityisen tärkeää, kun työskennellään kalliiden materiaalien kanssa kuten erikoisterästen tai harvinaisten metalliseosten parissa.

Työkalujen käyttöiän optimointi on toinen merkittävä kustannussäästöjen lähde. Hyvin suunnitellussa prosessissa työkaluja käytetään oikein ja niiden kuluminen minimoidaan, mikä pidentää kalliin työkaluston käyttöikää huomattavasti. Joissakin tapauksissa oikea suunnittelu voi kaksinkertaistaa työkalujen käyttöiän.

Tuotantoajan optimointi tuo suoria kustannussäästöjä. Kun koneistusprosessi on suunniteltu tehokkaaksi, saadaan samalla koneistolla enemmän aikaan vähemmässä ajassa. Esimerkiksi 5-akselisen koneistuksen hyödyntäminen mahdollistaa monien työvaiheiden suorittamisen samalla kiinnityksellä, mikä vähentää asetusaikoja ja nopeuttaa tuotantoa.

Konkreettinen esimerkki kustannussäästöistä on korjaustöiden väheneminen. Kun tuote suunnitellaan valmistettavaksi kerralla oikein, vältytään kalliilta korjaustoimenpiteiltä. Yhden mittatarkan komponentin korjaaminen jälkikäteen voi maksaa moninkertaisesti verrattuna sen alkuperäiseen tuotantokustannukseen.

Mitkä ovat onnistuneen koneistussuunnittelun tärkeimmät elementit?

Onnistuneen koneistussuunnittelun kulmakivenä on tarkoituksenmukainen materiaalivalinta, joka huomioi lopputuotteen käyttötarkoituksen, rasituksen ja ympäristöolosuhteet. Väärä materiaalivalinta voi johtaa tuotteen ennenaikaiseen kulumiseen, murtumiseen tai toimintahäiriöihin todellisissa käyttöolosuhteissa.

Työstömenetelmien optimointi on toinen kriittinen elementti. Oikean menetelmän valinta riippuu materiaaliominaisuuksista, kappaleen geometriasta ja laatuvaatimuksista. Esimerkiksi kipinätyöstö sopii erinomaisesti karkaistujen materiaalien tarkkaan työstöön, kun taas suurnopeustyöstö on ihanteellinen monimutkaisten pintojen luomiseen.

Toleranssien järkevä määrittely tasapainottaa laatuvaatimukset ja tuotantokustannukset. Liian tiukat toleranssit nostavat kustannuksia eksponentiaalisesti, kun taas liian väljät toleranssit voivat johtaa toiminnallisiin ongelmiin. Onnistunut suunnittelu määrittää toleranssit funktionaalisesti tärkeiden pintojen ja mittojen osalta tarkasti, mutta jättää vähemmän kriittiset mitat väljemmiksi.

Kiinnitysten ja työkalujen suunnittelu etukäteen varmistaa prosessin sujuvuuden ja tarkkuuden. Sopiva kiinnitystapa estää kappaleen liikkumisen työstön aikana ja mahdollistaa tarkan työstön kaikissa vaiheissa. Kiinnitysten suunnittelu korostuu erityisesti monimutkaisissa kappaleissa, joissa tarvitaan useita työstösuuntia.

Realistinen tuotantoaikataulu huomioi koneiden kapasiteetin, asetusajat ja mahdolliset viivästykset. Liian tiukka aikataulu johtaa usein laadun heikkenemiseen, kun taas liian väljä aikataulu sitoo resursseja tarpeettomasti.

Kuinka ennakkosuunnittelu vaikuttaa valmistettavien tuotteiden laatuun?

Ennakkosuunnittelu toimii tuotteiden laadun perustana määrittämällä tarkat laatuvaatimukset ja menetelmät niiden saavuttamiseksi. Huolellinen suunnittelu minimoi laatupoikkeamat tunnistamalla kriittiset kohdat etukäteen ja kohdistamalla niihin erityishuomiota työstöprosessissa.

Mittatarkkuuden varmistaminen tapahtuu suunnitteluvaiheessa, jossa määritellään tarvittavat toleranssit ja mittausmenetelmät. Suunnittelussa huomioidaan materiaalien lämpölaajeneminen, työstövoimien aiheuttamat muodonmuutokset ja kiinnitysten vaikutukset mittatarkkuuteen. Näin varmistetaan, että lopputuote vastaa tarkkuudeltaan vaatimuksia todellisissa käyttöolosuhteissa.

Pinnanlaadun hallinta on keskeinen osa laatusuunnittelua. Oikein valitut työstöparametrit, työkalut ja työstöradat tuottavat halutun pinnanlaadun, joka vaikuttaa niin tuotteen toiminnallisuuteen kuin esteettiseen ulkonäköön. Esimerkiksi muottien valmistuksessa pinnanlaatu vaikuttaa suoraan lopputuotteen ulkonäköön ja irtoamiseen muotista.

Lopputuotteen kestävyys paranee, kun suunnittelussa huomioidaan käyttöolosuhteiden aiheuttamat rasitukset ja kulumismekanismit. Kestävyys on suoraan yhteydessä asiakastyytyväisyyteen ja tuotteen elinkaareen. Pidempi elinkaari vähentää varaosien tarvetta ja parantaa tuotteen kokonaistaloudellisuutta.

Laatuun panostaminen suunnitteluvaiheessa näkyy vähentyneenä reklamaatioiden määränä ja parempana asiakastyytyväisyytenä. Tämä rakentaa luottamusta ja mahdollistaa pitkäaikaisten asiakassuhteiden kehittymisen.

Milloin koneistuspalveluiden suunnittelu pitäisi aloittaa tuotantoprosessissa?

Koneistuspalveluiden suunnittelu tulisi aloittaa jo tuotekehitysvaiheessa, ideaalisesti heti kun tuotteen perusgeometria on määritelty. Varhaisessa vaiheessa aloitettu suunnittelu mahdollistaa valmistettavuuden huomioimisen tuotesuunnittelussa, mikä voi merkittävästi yksinkertaistaa valmistusprosessia ja alentaa kustannuksia.

Suunnitteluprosessi jakautuu tyypillisesti useisiin vaiheisiin. Aluksi arvioidaan tuotteen valmistettavuus ja valitaan sopivat valmistusmenetelmät. Tämän jälkeen tarkennetaan materiaalivalinnat, työstöradat ja työkalut. Lopuksi määritellään laadunvalvontamenetelmät ja mittauspisteet.

Liian myöhään aloitettu suunnittelu johtaa usein kompromisseihin, jotka heikentävät lopputulosta tai nostavat kustannuksia. Jos koneistussuunnittelu aloitetaan vasta kun tuotesuunnittelu on lukittu, voidaan joutua tilanteeseen, jossa joidenkin piirteiden valmistaminen on erittäin vaikeaa tai kallista.

Ennakoiva lähestymistapa mahdollistaa myös materiaalien ja komponenttien hankinnan optimoinnin. Pitkän toimitusajan materiaaleissa tämä voi säästää viikkoja tai jopa kuukausia kokonaisprojektin aikataulussa.

Jatkuva kommunikaatio tuotesuunnittelun ja valmistuksen välillä on avain onnistuneeseen prosessiin. Kun koneistusasiantuntijat osallistuvat suunnitteluun varhaisessa vaiheessa, voidaan valmistukselliset näkökohdat huomioida jo alkuvaiheessa.

Miten digitalisaatio on muuttanut koneistuspalveluiden suunnittelua?

Digitalisaatio on mullistanut koneistuspalveluiden suunnittelun mahdollistamalla huomattavasti tarkemman ja tehokkaamman prosessin. CAD/CAM-järjestelmät kuten PowerMill ja PowerShape ovat tehostaneet suunnittelua merkittävästi, mahdollistaen monimutkaisten työstöratojen luomisen ja optimoinnin virtuaalisesti ennen varsinaista työstöä.

Simulaatiotyökalut ovat vähentäneet koneistusvirheiden määrää, kun työstöprosessia voidaan testata virtuaalisesti. Tämä tunnistaa mahdolliset törmäykset, työkalun rikkoutumiset ja muut ongelmat etukäteen, säästäen aikaa ja materiaaleja. Simulaation avulla voidaan myös optimoida työstöparametreja parhaan mahdollisen tuloksen saavuttamiseksi.

Tietokoneavusteinen laatutarkastus ja mittaus CNC-mittakoneilla mahdollistavat nopean ja tarkan laadunvarmistuksen. Modernit mittalaitteet, kuten 3D-koskettavat mittakoneet ja optiset mittausjärjestelmät, tuottavat tarkkaa dataa, jota voidaan verrata suoraan alkuperäisiin CAD-malleihin.

Datapohjainen päätöksenteko on lisääntynyt, kun tuotantoprosesseista kerätään jatkuvasti tietoa. Tämä mahdollistaa jatkuvan parantamisen ja prosessien optimoinnin aiempien kokemusten perusteella. Tuotannosta kerättyä dataa voidaan hyödyntää tulevissa projekteissa, mikä parantaa ennustettavuutta ja laatua.

Tulevaisuudessa tekoälyn ja koneoppimisen odotetaan mullistavan koneistuspalveluiden suunnittelua entisestään. Nämä teknologiat voivat analysoida valtavia määriä tuotantodataa ja ehdottaa optimaalisia työstöparametreja erilaisille materiaaleille ja geometrioille.

Pilvipalvelut ovat mahdollistaneet saumattoman yhteistyön eri suunnitteluosapuolten välillä, mikä on erityisen tärkeää monimutkaisissa projekteissa. Koneistusasiantuntijat, tuotesuunnittelijat ja asiakkaat voivat työskennellä saman mallin parissa reaaliaikaisesti sijainnista riippumatta.

Digitalisaation myötä myös koneistuspalveluiden nopeus ja joustavuus ovat parantuneet. CAM-ohjelmoinnin tehokkuus mahdollistaa nopean reagoinnin muutoksiin ja lyhyemmät läpimenoajat, mikä on kriittistä nykyisessä nopeasti muuttuvassa tuotantoympäristössä.