Asiakasvaatimukset ovat koneistuspalveluiden suunnittelun ja toteutuksen perusta ja määrittävät koko tuotantoprosessin kulun. Ne vaikuttavat käytettäviin tekniikoihin, materiaalivalintoihin, laadunvarmistuksen menetelmiin ja lopputuotteen ominaisuuksiin. Tehokas koneistuspalveluiden suunnittelu edellyttää asiakkaan tarpeiden, toimialakohtaisten standardien ja teknisten vaatimusten perusteellista ymmärtämistä. Seuraavassa käsittelemme, miten erilaiset asiakasvaatimukset ohjaavat koneistuspalveluiden suunnittelua ja toteutusta.

Mitä asiakasvaatimuksia koneistuspalveluiden suunnittelussa tulee huomioida?

Koneistuspalveluiden suunnittelussa tulee huomioida useita asiakasvaatimuksia, kuten tuotteen mittatarkkuus, pinnanlaatu, materiaalien ominaisuudet, toiminnallisuus, kustannustavoitteet sekä toimitusaikataulut. Nämä vaatimukset määrittävät käytettävät valmistusmenetelmät ja -teknologiat.

Mittatarkkuus on usein kriittisin vaatimus koneistuspalveluissa. Asiakas voi edellyttää jopa mikrometrien tarkkuutta tietyissä sovelluksissa, mikä vaikuttaa suoraan käytettävien koneiden valintaan ja työstömenetelmiin. Esimerkiksi 5-akselinen CNC-koneistus mahdollistaa monimuotoisten kappaleiden valmistuksen korkealla tarkkuudella, kun taas uppokipinätyöstö soveltuu erityisen tarkkojen yksityiskohtien toteuttamiseen kovissa materiaaleissa.

Pinnanlaatu on toinen merkittävä vaatimus, joka vaihtelee käyttökohteen mukaan. Joissakin sovelluksissa riittää karkea viimeistely, toisissa vaaditaan täydellistä kiiltoa. Asiakkaan määrittämä pinnanlaatu vaikuttaa työstömenetelmiin, työkaluvalintoihin ja viimeistelyprosesseihin.

Toimialakohtaiset vaatimukset luovat omat erityispiirteensä koneistuspalveluiden suunnitteluun:

- Lääketeollisuudessa korostuvat äärimmäinen tarkkuus, puhtausvaatimukset ja jäljitettävyys

- Autoteollisuudessa painottuvat kestävyys, toistettavuus ja kustannustehokkuus

- Elektroniikkateollisuudessa vaaditaan tarkkuutta ja erikoismateriaalien käsittelykykyä

- Ilmailuteollisuudessa turvallisuusstandardit, materiaalien sertifiointi ja dokumentaatio ovat ensiarvoisen tärkeitä

Kustannustavoitteet ohjaavat vahvasti koneistusprosessin suunnittelua. Tasapainon löytäminen laadun ja kustannustehokkuuden välillä on keskeinen osa suunnitteluprosessia. Tämä voi tarkoittaa automatisoitujen ratkaisujen hyödyntämistä, tuotantoerien optimointia tai materiaalihukan minimointia.

Miten koneistusprosessia voidaan räätälöidä eri toimialojen tarpeisiin?

Koneistusprosesseja voidaan räätälöidä eri toimialojen tarpeisiin mukauttamalla työstömenetelmiä, työkaluja, materiaalivalintoja, laadunvarmistusprotokollaa ja tuotantoaikatauluja toimialakohtaisten vaatimusten mukaisesti. Jokaisella teollisuudenalalla on omat erityisvaatimuksensa, jotka määrittävät koneistusprosessin yksityiskohdat.

Lääketeollisuudessa koneistuspalveluiden räätälöinti keskittyy äärimmäiseen puhtauteen ja tarkkuuteen. Tämä voi tarkoittaa erillisiä puhdastiloja työstöä varten, erityismateriaalien käyttöä, jotka soveltuvat lääketieteellisiin sovelluksiin, sekä kattavaa dokumentaatiota jäljitettävyyden varmistamiseksi. Lääkinnällisten laitteiden valmistuksessa käytetään usein 5-akselista CNC-koneistusta, joka mahdollistaa monimutkaisten muotojen tarkan toteuttamisen.

Autoteollisuudessa prosessien räätälöinti keskittyy suuren volyymin tuotannon tehokkuuteen ja toistettavuuteen. Automatisointi, robotit ja CAM-ohjelmointi ovat keskeisessä roolissa. Autoteollisuuden komponenttien koneistuksessa käytetään usein kehittyneitä simulointiohjelmistoja, jotka optimoivat työstöradat ja minimoivat tuotantoajat.

Elektroniikkateollisuudessa räätälöinti voi tarkoittaa erityistyökaluja ja -menetelmiä pienten ja tarkkojen komponenttien valmistukseen. Lankasahaus on esimerkki menetelmästä, joka soveltuu erityisen hyvin elektroniikkateollisuuden tarpeisiin, sillä se mahdollistaa erittäin tarkkojen osien valmistuksen lähes kaikista sähköä johtavista materiaaleista.

Ilmailuteollisuudessa koneistusprosessien räätälöinti sisältää tiukat toleranssit, erikoismateriaalien työstön ja kattavan laadunvarmistuksen. Jokainen valmistettu osa dokumentoidaan tarkasti ja testataan useilla menetelmillä. Tässä toimialassa hyödynnetään usein kehittyneitä mittaustekniikoita, kuten 3D-koordinaattimittausta, jolla varmistetaan osien täydellinen vastaavuus suunnitelmiin.

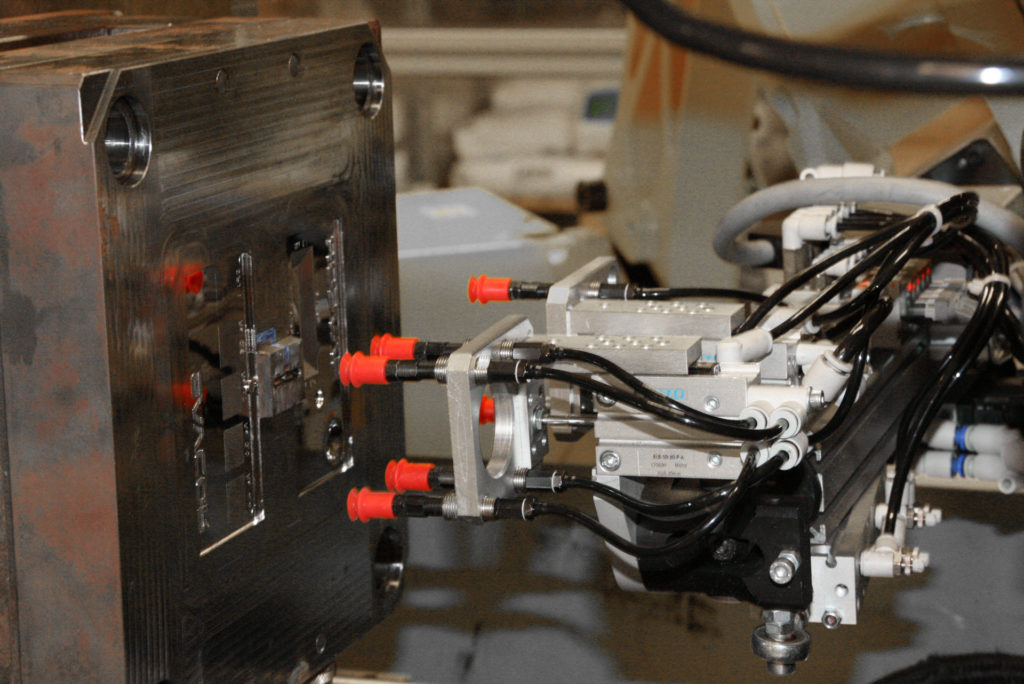

Prosessien räätälöinti eri toimialoille voi edellyttää myös erikoistyökalujen suunnittelua ja valmistusta. Esimerkiksi robottitarttujien suunnittelu ja valmistus on erikoistunutta osaamista, joka palvelee automaation tarpeita useilla toimialoilla.

Miksi materiaalivalinnat ovat kriittisiä koneistuspalveluiden suunnittelussa?

Materiaalivalinnat ovat kriittisiä koneistuspalveluiden suunnittelussa, koska ne vaikuttavat suoraan tuotteen toimivuuteen, kestävyyteen, valmistettavuuteen ja kustannuksiin. Oikea materiaali määrittää tuotteen mekaaniset ominaisuudet, lämpötilakestävyyden, korroosionkeston ja soveltuvuuden käyttökohteeseen.

Materiaalin työstettävyys on keskeinen tekijä koneistusmenetelmien valinnassa. Eri materiaalit vaativat erilaisia työstötekniikoita, työkaluja ja parametreja. Esimerkiksi karkaistujen terästen työstämiseen tarvitaan erikoismenetelmiä kuten kipinätyöstöä, kun taas pehmeämmät materiaalit voidaan työstää perinteisemmillä lastuavilla menetelmillä.

Eri materiaalien ominaisuudet vaikuttavat myös työstönopeuteen ja sitä kautta kustannuksiin. Esimerkiksi:

- Alumiini: Helposti koneistettava, mahdollistaa nopeat työstöt ja monimutkaiset geometriat

- Ruostumaton teräs: Vaatii erityistyökaluja ja hitaampia työstönopeuksia

- Titaani: Erittäin vaativa materiaali, joka edellyttää erikoistyökaluja ja -tekniikoita

- Muovit: Työstöparametrit vaihtelevat suuresti muovilaadun mukaan, lämmönhallinta kriittistä

Materiaalivalinnat vaikuttavat myös koneistusprosessin suunnitteluun. Jotkin materiaalit vaativat erityisiä kiinnitysmenetelmiä, jäähdytystä tai jälkikäsittelyjä. Esimerkiksi lankasahauksessa voidaan työstää lähes kaikkia sähköä johtavia materiaaleja niiden kovuudesta riippumatta, mikä tekee siitä erinomaisen menetelmän vaativien osien valmistukseen.

Asiakkaan käyttökohde määrittää usein materiaalitarpeet, mutta koneistuspalveluiden asiantuntijat voivat tarjota vaihtoehtoja, jotka optimoivat tuotteen ominaisuudet ja valmistettavuuden. Materiaalivalinnat vaikuttavat merkittävästi myös tuotteen loppukustannuksiin, joten kustannustehokkuuden näkökulmasta on tärkeää löytää materiaali, joka täyttää tekniset vaatimukset mahdollisimman kustannustehokkaasti.

Miten laadunvarmistus integroidaan asiakaslähtöiseen koneistuspalveluun?

Laadunvarmistus integroidaan asiakaslähtöiseen koneistuspalveluun ottamalla käyttöön kattava laadunhallintajärjestelmä, joka sisältää mittausmenetelmät, laatustandardit, dokumentaation ja tarkastuspisteet koko tuotantoprosessin ajalle. Tehokas laadunvarmistus alkaa asiakasvaatimusten tarkasta määrittelystä ja jatkuu aina lopputuotteen toimitukseen asti.

Mittaustekniikat ovat keskeinen osa laadunvarmistusta koneistuspalveluissa. Nykyaikaiset mittausmenetelmät, kuten 3D-koordinaattimittauskoneet, mahdollistavat valmistettujen osien tarkan vertailun CAD-malleihin. Esimerkiksi koskettava mittakone lukee automaattisesti pistepilven ja vertaa sitä alkuperäiseen malliin. Optisilla mittalaitteilla voidaan puolestaan tehdä tarkkoja mittauksia ilman kosketusta, mikä on erityisen hyödyllistä herkkien osien tarkastuksessa.

Laadunvarmistuksen tarkastuspisteet sijoitetaan kriittisiin vaiheisiin tuotantoprosessia:

- Materiaalivastaanotto – varmistetaan oikeat materiaalit ja sertifikaatit

- Ensimmäisen kappaleen tarkastus – verrataan valmistettua osaa suunnitelmiin

- Prosessinaikaiset tarkastukset – varmistetaan laatu tuotannon aikana

- Lopputarkastus – kattava tarkastus ennen toimitusta

- Dokumentaatio – mittauspöytäkirjat, materiaalitodistukset ja jäljitettävyystiedot

Asiakaspalautteen hyödyntäminen on tärkeä osa laadunvarmistuksen jatkuvaa kehittämistä. Asiakkailta saatu palaute auttaa tunnistamaan kehityskohteita ja parantamaan prosesseja. Palautejärjestelmä voi olla muodollinen tai epämuodollinen, mutta olennaista on, että palaute dokumentoidaan ja analysoidaan systemaattisesti.

Laatustandardit ohjaavat laadunvarmistusta, ja monet koneistuspalvelut toimivat ISO 9001 -laatujärjestelmän mukaisesti. Toimialakohtaiset standardit asettavat lisävaatimuksia esimerkiksi lääketeollisuuden, ilmailualan tai autoteollisuuden komponenteille. Näiden standardien noudattaminen on usein edellytys tietyille asiakkuuksille.

Kuinka prototyyppivaihe auttaa asiakasvaatimusten täsmentämisessä?

Prototyyppivaihe auttaa asiakasvaatimusten täsmentämisessä tarjoamalla konkreettisen mallin, jonka avulla voidaan arvioida tuotteen toimivuutta, ulkonäköä ja valmistettavuutta ennen massatuotantoa. Prototyyppi toimii testausalustana, jolla voidaan tunnistaa mahdolliset ongelmat ja tehdä tarvittavat muutokset kustannustehokkaasti.

Prototyyppien valmistus on kriittinen vaihe tuotekehitysprosessissa, sillä se mahdollistaa:

- Konseptin toimivuuden testaamisen käytännössä

- Muotoilun ja ergonomian arvioinnin

- Valmistettavuuden analysoinnin ja optimoinnin

- Materiaalivalintojen testaamisen todellisissa olosuhteissa

- Toleranssien ja yhteensopivuuden varmistamisen

Prototyyppien avulla asiakkaat voivat täsmentää vaatimuksiaan, kun he näkevät ja kokevat tuotteen konkreettisesti. Usein alkuperäiset vaatimukset muuttuvat tai tarkentuvat, kun asiakas pääsee testaamaan prototyyppiä. Tämä voi tarkoittaa esimerkiksi materiaalin vaihtamista, mittojen muuttamista tai toiminnallisuuden parantamista.

Koneistuspalveluissa voidaan hyödyntää erilaisia prototyyppimenetelmiä asiakkaan tarpeiden mukaan. 5-akselinen CNC-koneistus mahdollistaa monimuotoisten prototyyppien valmistuksen suoraan lopullisesta materiaalista, mikä antaa tarkan kuvan tuotteen ominaisuuksista. Prototyyppien valmistus voi sisältää myös erilaisia pintakäsittelyjä, jotta lopputulos vastaisi mahdollisimman hyvin tuotantoversiota.

Prototyyppivaiheesta saatu palaute auttaa optimoimaan tuotantoprosessia. Kun prototyyppi on hyväksytty, voidaan tuotantomenetelmät ja -työkalut suunnitella lopullisiksi. Tämä vähentää muutostarvetta tuotantovaiheessa ja säästää sekä aikaa että kustannuksia. Esimerkiksi ruiskuvalumuottien suunnittelussa prototyyppivaihe on erityisen tärkeä, sillä muottien valmistus on kallista ja muutosten tekeminen valmiisiin muotteihin on haastavaa.

Prototyyppivaiheen kustannukset ovat yleensä merkittävästi pienemmät kuin mahdollisten virheiden korjaaminen massatuotantovaiheessa. Asiakastyytyväisyys paranee, kun tuote vastaa odotuksia ja vaatimuksia jo ensimmäisestä tuotantoerästä lähtien.

Koneistuspalveluissa prototyyppivaihe toimii siltana suunnittelun ja tuotannon välillä, varmistaen että asiakasvaatimukset ymmärretään täydellisesti ja että lopputuote täyttää nämä vaatimukset teknisesti ja taloudellisesti optimaalisella tavalla.