Koneistuspalveluiden kustannusrakenne muodostuu useista toisiinsa vaikuttavista tekijöistä. Tärkeimmät kustannuksiin vaikuttavat elementit ovat materiaalivalinnat, tuotantoerän koko, tuotteen suunnittelu, asetetut toleranssit sekä työstömenetelmät. Kustannustekijöiden ymmärtäminen auttaa optimoimaan valmistusprosessia ja saavuttamaan parhaan tasapainon laadun ja kustannustehokkuuden välillä.

Mitkä ovat koneistuspalvelujen merkittävimmät kustannustekijät?

Koneistuspalvelujen merkittävimmät kustannustekijät ovat materiaalikustannukset, työvoimakustannukset, koneiden käyttöaika, energiankulutus ja tuotannon valmisteluaika. Näistä työvoimakustannukset ja koneiden käyttöaika muodostavat usein suurimman osan kokonaiskustannuksista.

Materiaalikustannukset vaihtelevat huomattavasti riippuen käytettävästä raaka-aineesta. Esimerkiksi erikoisteräkset tai erikoisseokset ovat merkittävästi kalliimpia kuin perusmateriaalit. Työvoimakustannukset puolestaan määräytyvät työntekijöiden ammattitaidon, työhön käytetyn ajan ja työn vaativuuden mukaan.

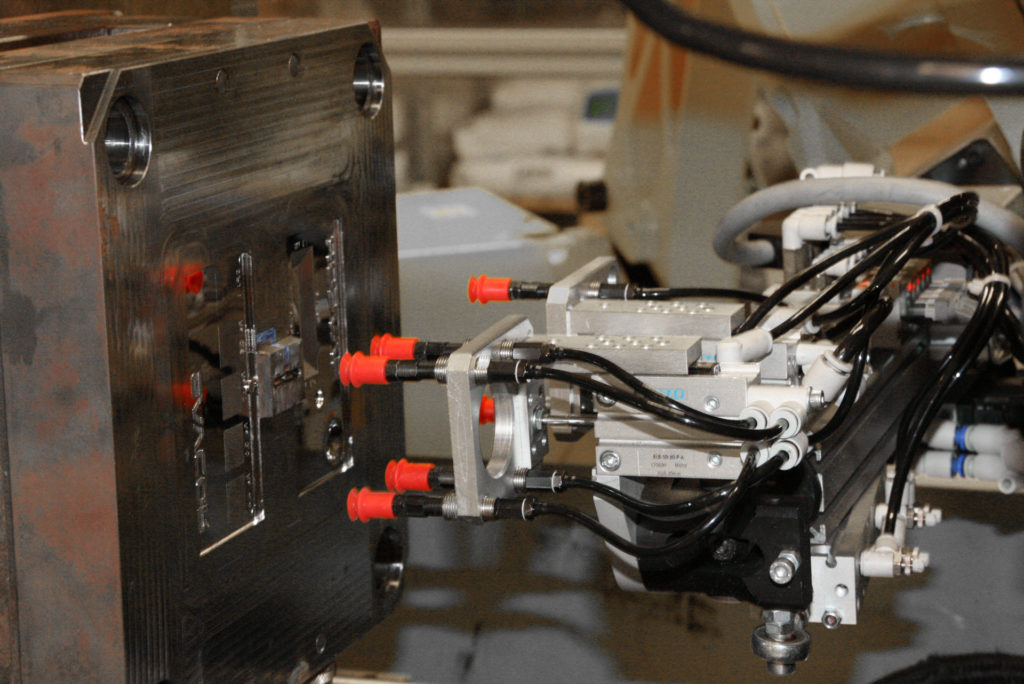

Koneiden käyttöaika on kriittinen kustannustekijä, sillä nykyaikaiset CNC-työstökoneet ovat merkittäviä investointeja. 5-akselinen CNC-tekniikka mahdollistaa monimuotoisten kappaleiden valmistuksen, mutta on yleensä kalliimpaa kuin perinteisemmät 3-akseliset työstömenetelmät. Energiankulutus on myös huomioitava, sillä tehokkaat työstökoneet kuluttavat paljon energiaa.

Valmistelu- ja asetusajat ovat usein aliarvioitu kustannustekijä. CAM-ohjelmointi, työkalujen asettaminen ja laadunvarmistus vievät aikaa ja resursseja, mikä heijastuu suoraan lopullisiin kustannuksiin.

Miten materiaalivalinnat vaikuttavat koneistuspalveluiden kokonaiskustannuksiin?

Materiaalivalinnat vaikuttavat merkittävästi koneistuspalveluiden kokonaiskustannuksiin määrittämällä tarvittavat työstömenetelmät, työstönopeudet ja työkalujen kulumisen. Vaikeasti työstettävät materiaalit, kuten karkaistut teräkset tai titaaniseokset, nostavat kustannuksia huomattavasti.

Materiaalin työstettävyys on suoraan yhteydessä koneistusaikaan. Mitä kovempi tai sitkeämpi materiaali, sitä hitaammin sitä voidaan työstää ja sitä nopeammin työkalut kuluvat. Esimerkiksi karkaistun teräksen työstäminen saattaa vaatia erikoismenetelmiä kuten kipinätyöstöä, joka on hitaampaa kuin perinteinen lastuava työstö.

Materiaalin hinta vaikuttaa suoraan raaka-ainekustannuksiin, mutta se on vain osa kokonaisuutta. Halvempi materiaali saattaa aiheuttaa suurempia työstökustannuksia, jos se on vaikeasti työstettävää. Vastaavasti kalliimpi, mutta helpommin työstettävä materiaali voi alentaa kokonaiskustannuksia.

Pitkäaikaisessa käytössä materiaalivalinnat vaikuttavat myös tuotteen kestävyyteen ja huoltotarpeeseen. Kestävä, mutta kalliimpi materiaalivalinta voi olla kokonaistaloudellisesti järkevämpi ratkaisu, jos se pidentää tuotteen elinkaarta.

Kuinka tuotantoerän koko vaikuttaa koneistuskustannuksiin?

Tuotantoerän koko vaikuttaa olennaisesti koneistuskustannuksiin alentamalla yksikkökustannuksia suuremmissa erissä. Pienten erien tuotannossa asetuskustannusten osuus yksikköhinnasta on huomattavasti suurempi kuin massatuotannossa.

Asetusajat ja ohjelmointi ovat kertaluonteisia kustannuksia, jotka jakaantuvat kaikille valmistettaville kappaleille. Suurissa erissä nämä kustannukset jakautuvat useammalle tuotteelle, mikä laskee yksikkökustannuksia. Pienissä erissä, kuten prototyyppien valmistuksessa, asetuskustannukset voivat muodostaa jopa 70-80% kokonaiskustannuksista.

Suuremmissa erissä voidaan myös optimoida tuotantoprosessia tehokkaammin. Kun valmistetaan useita kappaleita, voidaan suunnitella tehokkaampia kiinnitysratkaisuja ja työstöstrategioita, mikä lyhentää työstöaikaa kappaletta kohden.

Optimaalinen tuotantoerän koko riippuu tuotteen monimutkaisuudesta, käytettävistä työstömenetelmistä ja varastointikustannuksista. Liian suuret erät voivat johtaa ylimääräisiin varastointikustannuksiin, kun taas liian pienet erät nostavat yksikkökustannuksia.

Miten tuotteen suunnittelulla voidaan vähentää koneistuskustannuksia?

Tuotteen suunnittelulla voidaan merkittävästi vähentää koneistuskustannuksia huomioimalla valmistettavuus jo suunnitteluvaiheessa. Design for Manufacturing (DFM) -periaatteiden noudattaminen voi alentaa kustannuksia jopa 30-50% ilman toiminnallisuuden heikkenemistä.

Koneistusystävällisessä suunnittelussa vältetään tarpeettoman monimutkaisia muotoja ja huomioidaan käytettävät työstömenetelmät. Esimerkiksi syvien taskujen, terävien sisäkulmien ja hankalien alustojen välttäminen helpottaa työstöä ja vähentää työkalujen vaihtotarvetta.

Standardoitujen piirteiden käyttäminen alentaa kustannuksia. Käyttämällä standardikokoisia reikiä, uria ja kierteitä voidaan hyödyntää vakiotyökaluja, mikä nopeuttaa työstöä ja vähentää erikoistyökalujen tarvetta.

3D-mallinnuksen hyödyntäminen ja CAM-ohjelmistojen käyttö mahdollistaa tuotteen työstettävyyden arvioinnin jo suunnitteluvaiheessa. Tämä auttaa tunnistamaan mahdolliset ongelmat ennen valmistuksen aloittamista ja mahdollistaa suunnittelun optimoinnin.

Millaiset toleranssit ja laatuvaatimukset vaikuttavat hinnoitteluun?

Toleranssit ja laatuvaatimukset vaikuttavat merkittävästi koneistuspalveluiden hinnoitteluun, sillä tiukemmat vaatimukset edellyttävät tarkempia työstömenetelmiä, pidempää työstöaikaa ja useampia tarkistusmittauksia. Mitä tiukemmat toleranssit, sitä korkeammat kustannukset.

Standarditoleranssien (±0,1 mm) saavuttaminen on yleensä kustannustehokasta, mutta erittäin tiukkojen toleranssien (±0,01 mm tai alle) saavuttaminen vaatii erikoistyöstömenetelmiä ja useita tarkistusmittauksia, mikä nostaa kustannuksia huomattavasti. Tiukat pinnanlaatutoleranssit vaativat lisäksi useita työstövaiheita ja mahdollisesti jälkikäsittelyä.

Mittausten tarkkuus ja tiheys kasvavat toleranssien tiukentuessa. CNC-mittakoneet mahdollistavat tarkkojen tuotemittausten suorittamisen, mutta mittausprosessi vie aikaa ja lisää kustannuksia. Mittatarkkuutta vaativia osia valmistettaessa on harkittava tarkkaan, mitkä mitat todella tarvitsevat tiukkoja toleransseja.

Optimaalisen toleranssitason määrittäminen edellyttää tuotteen toiminnallisuuden ja käyttökohteen tarkkaa analysointia. Liian tiukat toleranssit lisäävät kustannuksia tuomatta lisäarvoa, kun taas liian väljät toleranssit voivat johtaa toiminnallisiin ongelmiin.

Miten voidaan ennakoida ja hallita koneistuspalveluiden piilokustannuksia?

Koneistuspalveluiden piilokustannuksia voidaan ennakoida ja hallita huolellisella suunnittelulla, prosessien optimoinnilla ja tiiviillä yhteistyöllä valmistajan kanssa. Yleisimpiä piilokustannuksia ovat työkalujen kuluminen, tuotantokatkokset, laatuongelmat ja jälkikäsittelyt.

Ennaltaehkäisevä huolto ja työkalujen kunnon säännöllinen tarkastaminen auttavat välttämään yllättäviä tuotantokatkoksia. Työkalujen kuluminen on normaalia, mutta oikeilla työstöparametreilla ja laadukkailla työkaluilla voidaan pidentää niiden käyttöikää ja vähentää vaihtotarvetta.

Laatukustannusten hallinta edellyttää laadunvarmistusprosessien kehittämistä. Säännölliset tarkistusmittaukset tuotannon aikana auttavat havaitsemaan laatupoikkeamat ajoissa, jolloin korjaavat toimenpiteet voidaan tehdä ennen kuin valmistetaan suuria määriä virheellisiä tuotteita.

Jälkikäsittelytarpeen minimoiminen jo suunnitteluvaiheessa vähentää kustannuksia. Mikäli mahdollista, tuote kannattaa suunnitella siten, että se vaatii mahdollisimman vähän jälkikäsittelyä kuten hiontaa, kiillotusta tai jäysteenpoistoa.

Tiivis yhteistyö valmistajan kanssa jo suunnitteluvaiheessa auttaa tunnistamaan mahdolliset ongelmakohdat ja optimoimaan tuotteen valmistettavuutta. Avoin keskustelu kustannusrakenteesta ja mahdollisista riskitekijöistä auttaa varautumaan mahdollisiin lisäkustannuksiin.

Kokonaiskustannusten hallinnan kannalta on tärkeää ymmärtää, että halvin tarjous ei välttämättä johda alhaisimpiin kokonaiskustannuksiin. Laatu, toimitusvarmuus ja joustavuus ovat tekijöitä, jotka vaikuttavat pitkän aikavälin kokonaiskustannuksiin.