Tarkkuusvaatimukset huomioidaan laadukkaiden ja tarkkojen koneistuspalveluiden suunnittelussa analysoimalla valmistettavan komponentin käyttötarkoitus, toimintaympäristö ja yhteensopivuusvaatimukset. Suunnitteluvaiheessa määritellään toleranssit, pintavaatimukset ja geometriset tarkkuudet, jotka ohjaavat koneistusmenetelmän valintaa, työkalujen suunnittelua ja laadunvalvontamenetelmien käyttöönottoa. Mittatarkkuuden varmistamiseksi koneistusprosessin kaikki vaiheet materiaalivalinnoista mittausmenetelmiin täytyy suunnitella tarkkuusvaatimusten näkökulmasta.

Mitä tarkkuusvaatimukset tarkoittavat koneistuspalveluissa?

Tarkkuusvaatimukset koneistuspalveluissa tarkoittavat valmistettavien kappaleiden mitta-, muoto- ja sijaintitoleransseja, jotka määrittävät sallitut poikkeamat nimellismitoista. Nämä vaatimukset määrittelevät, kuinka tarkasti kappaleen mitat, muodot ja pinnanlaatu on toteutettava, jotta tuote toimii suunnitellusti ja on yhteensopiva muiden komponenttien kanssa.

Teollisuudessa tarkkuusvaatimukset jaetaan yleensä eri luokkiin käyttötarkoituksen mukaan. Korkean tarkkuusluokan komponentteja vaaditaan esimerkiksi hydrauliikkaosissa, tarkkuustyökaluissa ja lääketieteellisissä laitteissa, joissa mittatarkkuus voi olla mikrometrien luokkaa. Keskitason tarkkuutta edellytetään useimmissa koneenrakennuksen osissa, kun taas matalamman tarkkuuden sovelluksia löytyy rakenteellisista osista.

Tarkkuusvaatimukset vaikuttavat suoraan tuotteen toimivuuteen ja käyttöikään. Esimerkiksi liian väljät toleranssit liikkuvissa osissa voivat aiheuttaa tärinää, kulumista ja lopulta toimintahäiriöitä. Toisaalta liian tiukat toleranssit nostavat valmistuskustannuksia merkittävästi ilman toiminnallista hyötyä. Oikealla tarkkuustason määrityksellä varmistetaan, että tuote toimii luotettavasti koko suunnitellun elinkaarensa ajan.

Koneistuspalveluissa tarkkuusvaatimusten ymmärtäminen edellyttää myös materiaalien käyttäytymisen tuntemusta, sillä eri materiaalit reagoivat eri tavoin koneistusprosesseihin ja käyttöolosuhteisiin. Esimerkiksi lämpölaajeneminen, jännitykset ja kosteus voivat muuttaa kappaleen mittoja ajan myötä.

Miten tarkkuusvaatimusten analysointi vaikuttaa koneistusprosessin valintaan?

Tarkkuusvaatimusten huolellinen analysointi määrittää käytettävän koneistusmenetelmän, työstöparametrit ja tuotantovälineet. Kun tiedetään tarvittava tarkkuustaso, voidaan valita teknologia, joka pystyy luotettavasti saavuttamaan halutut toleranssit kustannustehokkaasti ja toistettavasti.

CNC-koneistus on nykyaikainen menetelmä, joka soveltuu erityisen hyvin tarkkuutta vaativiin töihin. 5-akselinen CNC-tekniikka mahdollistaa monimuotoisten kappaleiden valmistuksen yhdellä kiinnityksellä, mikä vähentää merkittävästi virheiden mahdollisuutta verrattuna useita kiinnityksiä vaativiin menetelmiin. Suurnopeuskoneistuksella saavutetaan erinomainen pinnanlaatu ja mittatarkkuus erityisesti kovissa materiaaleissa.

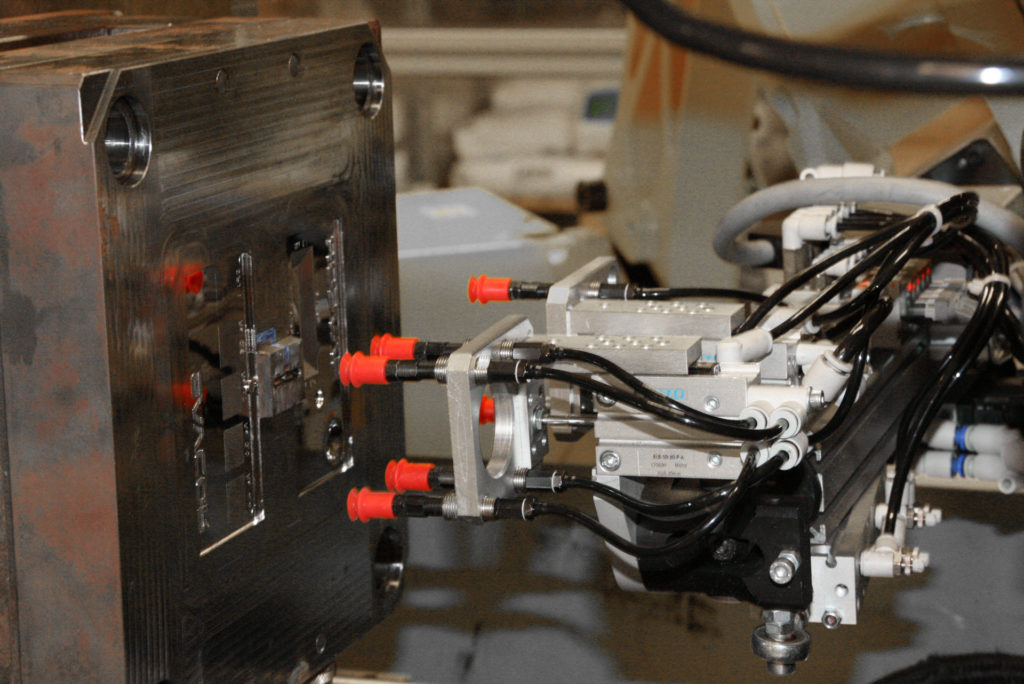

Erittäin korkeaa tarkkuutta vaativissa sovelluksissa kipinätyöstömenetelmät ovat usein välttämättömiä. Uppokipinätyöstöllä voidaan toteuttaa erittäin tarkkoja ja pieniä yksityiskohtia sisältäviä muotoja karkaistuihin materiaaleihin ilman mekaanista kosketusta. Lankasahaus puolestaan soveltuu erityisesti vaativien osien mittatarkkaan valmistukseen riippumatta materiaalin kovuudesta.

Materiaalivalinnat kulkevat käsi kädessä koneistusmenetelmän valinnan kanssa. Eri materiaalit käyttäytyvät eri tavoin työstettäessä, ja materiaalin ominaisuudet kuten kovuus, sitkeys ja lämpölaajenemiskerroin vaikuttavat olennaisesti saavutettavaan tarkkuuteen. Esimerkiksi alumiini on helpommin koneistettavaa mutta lämpölaajenemiskerroin on suurempi kuin teräksellä, mikä on huomioitava erityisesti tarkkojen osien valmistuksessa.

Tarkkuusvaatimusten analysoinnissa on myös määriteltävä, mitkä mitat ovat kriittisiä toiminnallisuuden kannalta. Tämä mahdollistaa resurssien kohdistamisen oikein – kaikkien pintojen ei tarvitse olla äärimmäisen tarkkoja, vaan ainoastaan toiminnallisuuden kannalta olennaisten.

Mitkä ovat yleisimmät haasteet tarkkuusvaatimusten toteuttamisessa?

Tarkkuusvaatimusten toteuttamisessa merkittävimmät haasteet liittyvät materiaalien käyttäytymiseen, työkalujen ominaisuuksiin ja koneistusprosessin hallintaan. Näiden haasteiden ymmärtäminen ja ennakointi on keskeistä onnistuneen koneistuksen kannalta.

Materiaalien lämpölaajeneminen on yksi kriittisimmistä haasteista tarkkuuskoneistuksessa. Työstöprosessissa syntyvä lämpö aiheuttaa materiaalin laajenemista, mikä voi johtaa mittapoikkeamiin jäähtymisen jälkeen. Tarkoissa töissä joudutaan usein käyttämään jäähdytysjärjestelmiä ja antamaan kappaleen stabiloitua ennen lopullisia mittauksia. Joskus lämpölaajeneminen huomioidaan jo CAM-ohjelmoinnissa kompensointimenetelmillä.

Työkalujen kuluminen vaikuttaa suoraan koneistuksen tarkkuuteen. Kulunut työkalu ei työstä materiaalia enää suunnitellulla tavalla, mikä näkyy mittatarkkuuden heikkenemisenä ja pinnanlaadun huononemisena. Tämän vuoksi työkalujen kuntoa on seurattava ja työkalut vaihdettava säännöllisesti, erityisesti kovien materiaalien työstössä.

Koneistuksen aikana syntyvä tärinä on merkittävä haaste, joka voi pilata tarkkuuden. Tärinää aiheuttavat koneen rakenteelliset ominaisuudet, työkalun ja materiaalin väliset vuorovaikutukset sekä kiinnitysratkaisut. Tärinän minimoimiseksi käytetään jäykkiä kiinnityksiä, optimoidaan työstöarvot ja valitaan soveltuvat työkalut.

Sisäiset jännitykset materiaalissa voivat vapautua koneistuksen aikana, mikä aiheuttaa kappaleen vääntymistä. Tämä on erityisen ongelmallista ohutseinisissä kappaleissa ja suurissa rakenteissa. Jännitysten hallintaan käytetään jännityksenpoistohehkutusta ennen tarkkuuskoneistusta ja joissakin tapauksissa koneistus tehdään vaiheittain, antaen jännitysten tasaantua työvaiheiden välillä.

Kiinnityksen aiheuttamat muodonmuutokset ovat myös merkittävä haaste. Liian voimakas kiristys voi vääntää kappaletta, jolloin se palautuu alkuperäiseen muotoonsa vasta kiinnityksen poistamisen jälkeen. Tämän välttämiseksi kehitetään tarkoin suunniteltuja kiinnitysratkaisuja, jotka tukevat kappaletta oikeista kohdista aiheuttamatta muodonmuutoksia.

Kuinka toleranssit määritellään koneistussuunnittelussa?

Toleranssien määrittely koneistussuunnittelussa on järjestelmällinen prosessi, joka perustuu komponentin toiminnallisiin vaatimuksiin, valmistusteknisiin mahdollisuuksiin ja kustannustehokkuuteen. Toleranssit ilmaisevat sallitun vaihteluvälin nimellismitalle tai geometriselle ominaisuudelle.

Mitta- ja muototoleranssit määritellään tyypillisesti ISO-standardien mukaisesti. Yleisimmin käytetään ISO 2768 -standardia, joka määrittelee yleiset toleranssit pituusmitoille, suoruudelle ja tasomaisuudelle. Kriittisissä sovelluksissa käytetään tarkempia toleranssiluokkia, kun taas vähemmän kriittisissä osissa väljempiä toleransseja kustannusten hallitsemiseksi.

Geometriset toleranssit ovat erityisen tärkeitä, kun komponentin toiminnallisuus edellyttää tarkkaa geometristä suhdetta eri pintojen välillä. GD&T (Geometric Dimensioning and Tolerancing) -järjestelmä mahdollistaa monipuolisen toleranssien määrittelyn sisältäen suoruuden, tasomaisuuden, pyöreyden, lieriömäisyyden, profiilin, kohtisuoruuden, yhdensuuntaisuuden ja keskeisyyden toleranssit.

Toleranssien määrittelyssä on huomioitava myös kustannusvaikutukset. Toleranssien tiukentaminen johtaa eksponentiaaliseen kustannusten nousuun, joten suunnittelussa tulisi määritellä tiukat toleranssit vain toiminnallisuuden kannalta kriittisille mitoille. Yleinen sääntö on, että toleranssin puolittaminen voi jopa nelinkertaistaa valmistuskustannukset.

Toleranssien määrittelyssä on myös ymmärrettävä eri koneistusmenetelmien kyvykkyys saavuttaa tietty tarkkuustaso. Esimerkiksi perinteisellä jyrsinnällä päästään yleensä 0,05 mm tarkkuuteen, tarkkuusjyrsinnällä 0,01 mm tarkkuuteen ja kipinätyöstöllä jopa 0,005 mm tarkkuuteen. Toleranssit tulisi asettaa realistisiksi valittuun valmistusmenetelmään nähden.

Sovitetolerannssit ovat erityisen tärkeitä liikkuvien osien ja liitospintojen suunnittelussa. ISO-sovitejärjestelmä määrittelee reikä- ja akselitoleranssit, jotka mahdollistavat eri tyyppisten sovitteiden (välys-, tiukka- ja siirtymäsovite) toteuttamisen. Oikean sovitteen valinta perustuu komponentin toiminnallisiin vaatimuksiin.

Miten laadunvalvonta ja mittausmenetelmät integroidaan koneistusprosessiin?

Laadunvalvonta ja mittausmenetelmät ovat olennainen osa koneistusprosessia, jossa tarkkuusvaatimukset ovat korkeat. Tehokas laadunvalvonta integroi tarkastukset koko tuotantoprosessiin alkaen materiaalin vastaanotosta ja päättyen lopputarkastukseen.

Modernit koneistuspalvelut hyödyntävät koordinaattimittauskoneita (CMM) tarkkuuden varmistamiseen. Nämä mittauslaitteet mahdollistavat kappaleiden kolmiulotteisen mittauksen mikrometritarkkuudella. Esimerkiksi koskettavat mittauskoneet, kuten Johansson Topaz, lukevat automaattisesti pistepilven ja vertaavat sitä alkuperäiseen CAD-malliin, paljastaen mahdolliset poikkeamat suunnittelusta.

Optisia mittausmenetelmiä käytetään erityisesti pienten yksityiskohtien ja pinnanlaadun tarkastamiseen. Videomittalaitteet kuten Nikon Nexiv mahdollistavat erittäin tarkkojen mittausten tekemisen ilman mekaanista kosketusta, mikä on hyödyllistä herkkien materiaalien tai pienten yksityiskohtien mittaamisessa. Nämä laitteet ovat myös nopeita käyttää, mikä tehostaa laadunvalvontaprosessia.

Laadunvalvonta integroidaan koneistusprosessiin kolmessa päävaiheessa. Esitarkastuksessa varmistetaan materiaalin laatu ja työkalujen kunto. Prosessinaikaisessa tarkastuksessa seurataan koneistuksen etenemistä ja tehdään tarvittavia korjauksia. Lopputarkastuksessa varmistetaan, että valmis kappale täyttää kaikki määritellyt toleranssit ja laatuvaatimukset.

Tilastollinen prosessinvalvonta (SPC) on tehokas menetelmä, jolla seurataan koneistusprosessin kyvykkyyttä tuottaa toistuvasti laadukkaita tuotteita. Keräämällä ja analysoimalla mittaustietoja voidaan tunnistaa prosessin vaihtelun lähteet ja reagoida niihin ennen kuin ne johtavat laatupoikkeamiin.

Laatudokumentaation merkitys korostuu erityisesti vaativissa sovelluksissa. Mittaustulokset dokumentoidaan ja tarvittaessa toimitetaan asiakkaalle todistuksena siitä, että tuote täyttää sille asetetut vaatimukset. Dokumentaatio toimii myös tärkeänä referenssinä tulevaisuuden projekteja varten ja mahdollistaa jäljitettävyyden, jos myöhemmin ilmenee laatuongelmia.

Käytännössä laadunvalvonnan integrointi koneistusprosessiin tarkoittaa myös työntekijöiden kouluttamista mittaustekniikoihin ja laatuajatteluun. Jokaisen prosessiin osallistuvan henkilön tulee ymmärtää tarkkuusvaatimusten merkitys ja osata käyttää asianmukaisia mittausvälineitä oman työnsä laadun varmistamiseen.

Modernit koneistuspalvelut voivat myös hyödyntää automaattisia mittausjärjestelmiä, jotka on integroitu suoraan työstökoneisiin. Nämä järjestelmät mahdollistavat kappaleiden mittaamisen työstön aikana ilman erillistä siirtoa mittauslaitteelle, mikä parantaa tarkkuutta ja tehokkuutta. Koneen sisäiset mittausjärjestelmät voivat myös automaattisesti kompensoida työkalujen kulumisen ja muut prosessivaihtelut.