Koneistuspalveluiden suunnittelu ja toteutus vaikuttaa merkittävästi lopputulokseen määrittämällä tuotteen laadun, tarkkuuden, kestävyyden ja kustannustehokkuuden. Huolellinen suunnittelu huomioi materiaalivalinnat, toleranssit, työkaluvalinnat ja tuotantomenetelmät, mikä varmistaa optimaalisen valmistusprosessin. Onnistunut suunnittelu minimoi virheet, lyhentää tuotantoaikaa ja pidentää tuotteen elinkaarta. Tässä artikkelissa tarkastelemme, miten koneistuspalveluiden suunnittelun eri näkökohdat vaikuttavat konkreettisesti lopputuotteeseen.

Miksi koneistuspalveluiden suunnittelu on ratkaisevan tärkeää lopputuloksen kannalta?

Koneistuspalveluiden suunnittelu muodostaa perustan koko valmistusprosessille ja määrittää lopputuotteen laadun. Huolellinen suunnittelu varmistaa, että kaikki tekniset vaatimukset täyttyvät, materiaalit soveltuvat käyttötarkoitukseen, ja valmistusmenetelmät ovat optimaalisia. Tämä johtaa parempaan mittatarkkuuteen, kestävämpiin tuotteisiin ja tehokkaampaan tuotantoon.

Suunnitteluvaiheessa tehdyt päätökset vaikuttavat suoraan kustannustehokkuuteen. Optimoimalla työstöreitit, työkalut ja kiinnitykset voidaan vähentää materiaalihävikkiä ja työstöaikaa. 5-akselinen koneistus mahdollistaa monimuotoisten kappaleiden valmistuksen yhdellä kiinnityksellä, mikä vähentää merkittävästi työvaiheita perinteisiin 3-akselisiin menetelmiin verrattuna.

Suunnittelulla on myös ratkaiseva vaikutus projektien aikatauluihin. Kun koneistusparametrit ja työstöstrategiat määritellään etukäteen, voidaan välttää kalliit ja aikaa vievät korjaukset tuotantovaiheessa. Huolellinen suunnittelu mahdollistaa realistisen aikataulutuksen ja tuo ennustettavuutta tuotantoprosessiin, mikä on erityisen tärkeää tiukoissa projektiaikatauluissa.

Mitä elementtejä kuuluu onnistuneeseen koneistuspalveluiden suunnitteluun?

Onnistunut koneistuspalveluiden suunnittelu koostuu useista keskeisistä elementeistä, jotka yhdessä varmistavat laadukkaan lopputuloksen. Tärkeimpiä näistä ovat materiaalivalinnat, toleranssit, työkaluvalinnat, koneistusparametrit ja kiinnitysratkaisut. Jokainen näistä tekijöistä vaikuttaa suoraan tuotteen laatuun, kestävyyteen ja valmistuksen tehokkuuteen.

Materiaalivalinnat ovat ensisijaisen tärkeitä ja määrittävät tuotteen soveltuvuuden käyttötarkoitukseensa. Materiaalin ominaisuudet kuten kovuus, kestävyys ja työstettävyys vaikuttavat suoraan koneistusprosessiin ja lopputuotteen suorituskykyyn. Materiaalivalinnassa huomioidaan myös käyttöympäristö, kuormitus ja lämpötilavaihtelut.

Toleranssien määrittely on kriittistä erityisesti tarkkuuskoneistuksessa. Liian tiukat toleranssit nostavat kustannuksia, kun taas liian väljät voivat vaarantaa tuotteen toimivuuden. Työkaluvalinnat puolestaan vaikuttavat merkittävästi pinnanlaatuun ja koneistuksen tehokkuuteen. Oikeat koneistusparametrit, kuten pyörimisnopeus ja syöttönopeus, optimoivat työstöajan ja pinnanlaadun.

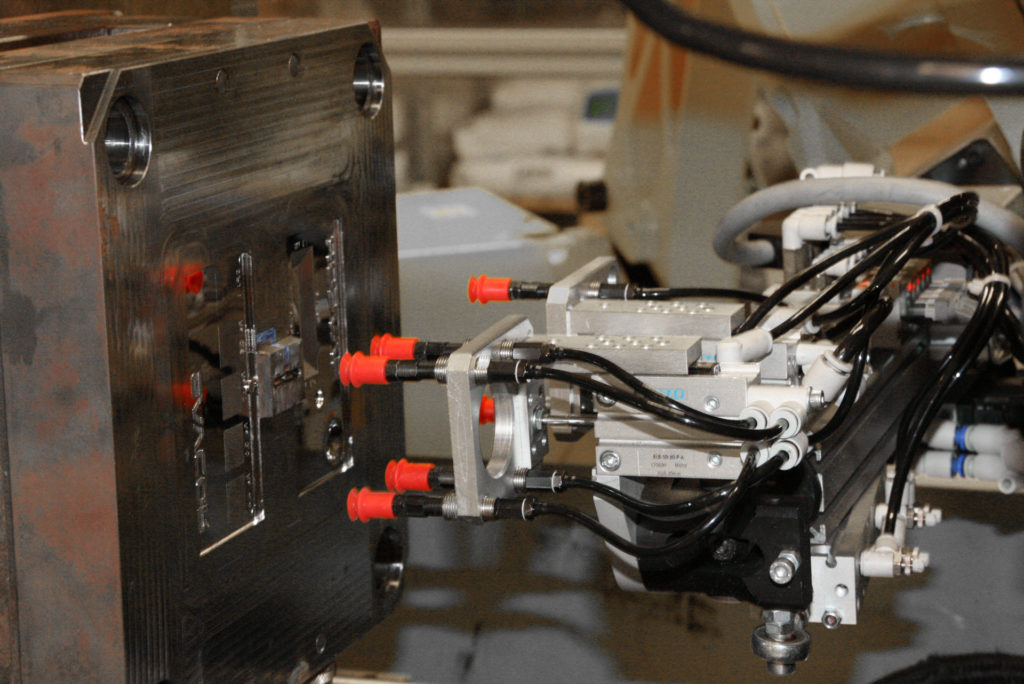

Kiinnitysratkaisujen suunnittelu varmistaa kappaleen tarkan ja vakaan asemoinnin työstön aikana. Hyvät kiinnitysratkaisut mahdollistavat kappaleen koneistamisen yhdellä kiinnityksellä, mikä parantaa mittatarkkuutta ja vähentää työvaiheita. CAM-ohjelmointi, kuten Delcamin PowerMill-ohjelmiston käyttö, mahdollistaa korkealuokkaisten ja tehokkaiden työstöratojen luomisen moniakseliseen työstöön.

Miten koneistuspalveluiden suunnitteluprosessi etenee alusta loppuun?

Koneistuspalveluiden suunnitteluprosessi alkaa asiakkaan tarpeiden tarkkalla määrittelyllä. Tässä vaiheessa kartoitetaan tuotteen käyttötarkoitus, toiminnalliset vaatimukset, toleranssit ja materiaalitarpeet. Selkeä kommunikaatio asiakkaan kanssa on ratkaisevan tärkeää, jotta kaikki vaatimukset ymmärretään oikein ja lopputulos vastaa odotuksia.

Seuraavaksi siirrytään tekniseen suunnitteluun, jossa luodaan tarkat 3D-mallit ja työpiirustukset. CAD-ohjelmistoilla, kuten PowerShape, voidaan tehdä mallinnusta konseptisuunnittelusta valmiiden mallien viimeistelyyn. Tässä vaiheessa malleihin voidaan lisätä pyöristyksiä, päästöjä ja jakopintoja työkalujen valmistusta varten.

Materiaalivalintojen jälkeen siirrytään työkalusuunnitteluun, jossa määritellään käytettävät työkalut, niiden koot ja muodot. Prosessiparametrien määrittelyssä optimoidaan työstönopeudet, syötöt ja leikkuusyvyydet kullekin työstövaiheelle. CAM-ohjelmointi on keskeinen osa tätä vaihetta, jossa luodaan tehokkaat työstöradat moniakseliseen työstöön ja suurnopeustyöstöön.

Ennen tuotannon aloittamista suoritetaan simulointi ja testaus, jossa työstöohjelma testataan virtuaalisesti törmäysten ja virheiden varalta. Tämä vaihe on kriittinen kalliiden virheiden välttämiseksi. Simuloinnin jälkeen siirrytään lopulliseen tuotantoon, jossa työstö toteutetaan suunnitelmien mukaisesti. Tuotannon aikana suoritetaan jatkuvaa laadunvalvontaa mittauksilla, esimerkiksi koskettavalla ja optisella CNC-mittakoneella.

Kuinka suunnittelun laatu vaikuttaa koneistettujen tuotteiden kestävyyteen?

Suunnittelun laatu määrittää suoraan koneistettujen tuotteiden kestävyyden ja elinkaaren. Hyvin suunniteltu tuote kestää käyttöä pidempään, vaatii vähemmän huoltoa ja säilyttää toiminnallisuutensa haastavissakin olosuhteissa. Huolellinen suunnittelu huomioi tuotteen kaikki rasitukset ja optimoi sen kestämään niitä tehokkaasti.

Materiaalivalinnat ovat kestävyyden perusta. Oikein valittu materiaali kestää käyttöympäristön rasitukset, lämpötilavaihtelut ja kemialliset altistukset. Esimerkiksi karkaistujen terästen käyttö kipinätyöstömenetelmällä mahdollistaa kovien ja kestävien muotojen toteutuksen. Materiaalin soveltuvuus työstömenetelmään vaikuttaa myös lopputuotteen sisäiseen eheyteen ja kestävyyteen.

Geometrinen suunnittelu vaikuttaa merkittävästi tuotteen kuormituksen jakautumiseen. Oikein sijoitetut pyöristykset vähentävät jännityshuippuja ja parantavat väsymiskestävyyttä. 5-akselinen koneistus mahdollistaa monimutkaisten, optimaalisesti muotoiltujen rakenteiden toteutuksen, jotka jakavat kuormituksen tasaisemmin ja siten kestävät pidempään.

Pinnanlaatuvaatimusten määrittely vaikuttaa sekä tuotteen toiminnallisuuteen että kestävyyteen. Esimerkiksi liukupintojen pinnankarheudet vaikuttavat kitkaominaisuuksiin ja kulumiseen. Suurnopeustyöstöllä saavutetaan korkealaatuisia pintoja, jotka parantavat tuotteen suorituskykyä ja kestävyyttä. Laserhitsausmenetelmillä voidaan tehdä pieniä korjauksia, jotka parantavat tuotteen kestävyyttä ja elinkaarta.

Mitkä ovat yleisimmät virheet koneistuspalveluiden suunnittelussa?

Koneistuspalveluiden suunnittelussa yleisimpiä virheitä ovat epärealistiset toleranssit, jotka voivat johtaa valmistuskustannusten tarpeettomaan nousuun tai tuotteen toimimattomuuteen. Liian tiukat toleranssit nostavat kustannuksia ilman todellista hyötyä, kun taas liian väljät toleranssit voivat aiheuttaa sovitusongelmia ja toiminnallisia puutteita.

Materiaalien yhteensopimattomuus on toinen merkittävä suunnitteluvirhe. Jos materiaali ei sovellu valittuun työstömenetelmään tai käyttökohteeseen, seurauksena voi olla tuotteen ennenaikainen kuluminen, materiaalin muodonmuutokset tai jopa rakenteellinen pettäminen. Esimerkiksi kipinätyöstöön soveltuvan materiaalin valinta on kriittistä tarkkoja muotoja työstettäessä.

Työstöparametrien optimoinnin laiminlyönti johtaa usein heikkoon pinnanlaatuun, pitkiin työstöaikoihin ja työkalujen ennenaikaiseen kulumiseen. Optimaalisten leikkuunopeuksien, syöttöjen ja työstösyvyyksien määrittely on oleellista kustannustehokkaan ja laadukkaan lopputuloksen saavuttamiseksi.

Kiinnityksen puutteellinen suunnittelu voi aiheuttaa kappaleen liikkumista työstön aikana, mikä johtaa mittatarkkuusongelmiin ja hylkykappaleisiin. Kustannustehokkuuden unohtaminen suunnittelussa näkyy ylimääräisinä työvaiheina, materiaalihävikkinä ja turhina ominaisuuksina, jotka nostavat kustannuksia ilman todellista lisäarvoa. Robottitarttujien ja kiinnittimien huolellinen suunnittelu on tärkeää työstöprosessin tehokkuuden kannalta.

Miten varmistaa onnistunut yhteistyö koneistuspalveluiden toimittajan kanssa?

Onnistunut yhteistyö koneistuspalveluiden toimittajan kanssa perustuu selkeään kommunikaatioon ja yhteiseen ymmärrykseen projektin tavoitteista. Säännöllinen ja avoin tiedonvaihto koko projektin ajan varmistaa, että mahdolliset ongelmat tunnistetaan ja ratkaistaan ajoissa. Selkeät vastuualueet ja yhteyshenkilöt helpottavat tiedonkulkua.

Teknisten vaatimusten selkeä määrittely on yhteistyön kulmakivi. Tarkat 3D-mallit, työpiirustukset ja spesifikaatiot auttavat toimittajaa ymmärtämään täsmälleen mitä halutaan. Materiaalien, toleranssien ja pintavaatimusten dokumentointi vähentää väärinymmärryksiä ja uudelleentyöstön tarvetta.

Aikataulujen realistinen suunnittelu huomioi koko tuotantoprosessin työkalusuunnittelusta lopputarkastukseen. Liian tiukat aikataulut johtavat usein laatuongelmiin, kun taas liian väljät aikataulut viivästyttävät projektia tarpeettomasti. Muutoshallinta on tärkeää, koska muutokset kesken projektin voivat vaikuttaa merkittävästi aikatauluihin ja kustannuksiin.

Laadunvalvonta ja jatkuva kehittäminen ovat pitkäaikaisen yhteistyön perusta. Säännölliset laatumittaukset ja tarkastukset varmistavat, että tuotteet täyttävät vaatimukset. Nykyaikaiset mittausmenetelmät, kuten koskettava Johansson Topaz -mittakone tai Nikon nexiv -videomittalaite, mahdollistavat tarkat tuotemittaukset ja vertailun CAD-malleihin. Jatkuva prosessien ja yhteistyön kehittäminen luo pohjan pitkäjänteiselle kumppanuudelle, jossa molemmat osapuolet hyötyvät.

Pitkäjänteisessä yhteistyössä toimittajan osaamisen hyödyntäminen jo suunnitteluvaiheessa voi tuoda merkittävää lisäarvoa. Kokenut koneistuspalveluiden toimittaja voi tarjota arvokkaita näkemyksiä valmistettavuudesta, kustannustehokkuudesta ja materiaalivaihtoehtoista. Tämä yhteistyö johtaa usein parempiin tuotteisiin, pienempiin kustannuksiin ja nopeampaan markkinoille pääsyyn.